热连轧中冷轧基料局部高点分析与控制

吕光

(普锐特冶金技术(中国)有限公司 上海 201108)

热轧带钢的断面形状与工作辊的辊形和弯曲变形状态密切相关,板形控制也是通过工作辊的辊形和变形状态控制来实现。热连轧过程中,工作辊的辊形变化,特别是局部的形状变化(磨损、热胀)会在板带断面上得到直接的反映。当这种局部增大或减少达到一定程度时,不仅会对带钢的产品质量产生不利影响,例如起筋、亮带等缺陷,还会对热轧带钢整体的凸度计算带来误差,进而影响轧线的板形控制。尤其是对板形要求较高的冷轧基料对板廓要求也同样苛刻[1]。

目前,国内有关热轧带钢局部高点的研究主要集中于局部高点产生机理、局部高点对冷轧板材生产的影响以及消除局部高点的相关措施等方面,并且也取得了一定的成果[1-6]。但相同的局部高点问题在不同的生产线有不同的表现形式,产生原因也需要具体问题具体分析,确定引起局部高点的主要原因才能有效控制局部高点的产生。本文针对某2250mm热连轧机组生产的冷轧基料出现的带钢局部高点问题,通过理论分析局部高点的产生原因,并结合生产线实际情况提出切实可行的控制措施,从而控制局部高点的出现和影响。

冷轧产品在冷轧加工中的板形与带钢热轧后的板形有显著的相关性,并且热轧基板的许多不规则断面形状会遗传到随后的冷轧工序后的带材断面形状。最为明显的影响来自于热轧中的局部高点,带钢在冷轧后断面上存在很小但可测的厚度不均匀。经过卷取层层叠压后,这些局部增厚便表现为可见的窄亮带,用手触摸有凸感,称为梗印。带钢的梗印按照位置不同可分为:单边、双边或中间。

热轧带钢出现局部高点最直接的原因是工作辊的局部磨损问题,而造成工作辊局部磨损的原因较多,主要有工作辊窜辊、带钢表面横向温度、轧制计划编排、高速钢轧辊使用方法等。由于温度差异引起的带钢不均匀变形,也会导致局部高点的产生[7]。为了分析各种因素对局部高点出现的影响,采用工作辊磨损预报模型和辊系变形模型作为仿真工具,进行仿真分析。

2.1 工作辊局部磨损原因分析

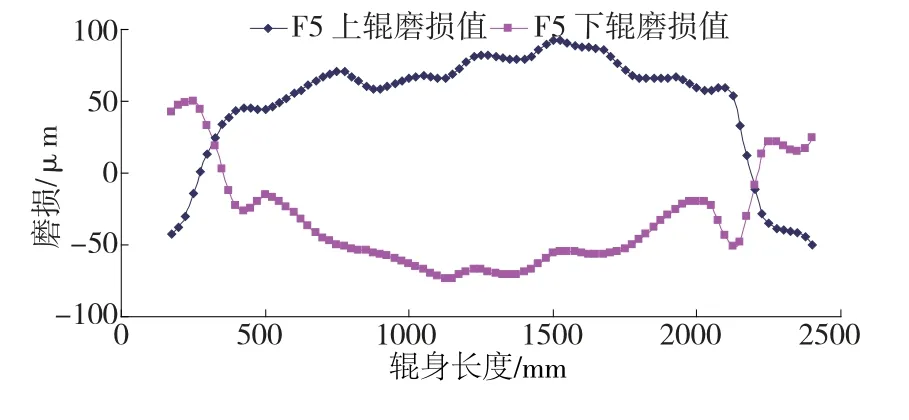

为了研究工作辊磨损的影响,采用系统跟踪测试方法在2250mm热连轧机上进行了综合辊形测量,工作辊的磨损辊形可以通过下机后的辊形减去上机前的辊形求得,图1为2250mm热连轧机下机磨损辊形。通过对多套常工作辊下机测量辊形分析,结果表明:热连轧机上游机架的工作辊磨损呈现多峰形式,下游机架工作辊则呈现典型的箱型和猫耳型磨损。

图1 工作辊下机磨损辊形

2.1.1 工作辊磨损模型建立

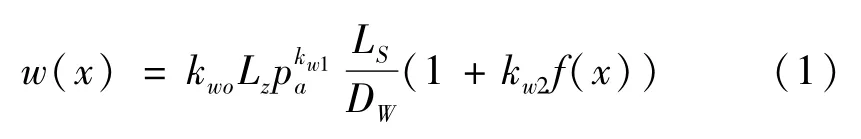

轧辊磨损机理复杂,迄今为止还没有一个从理论上推导的磨损模型可准确预报轧辊磨损,只能通过大量的实测与分析,建立半经验半理论的预报模型。本文结合文献资料并在大量分析2250mm热连轧机工作辊磨损特性的基础上,采用2250mm热连轧机二级机板形控制模型中的工作辊磨损预报模块的模型结构[8],建立工作辊磨损预报模型。轧制单块带钢后,轧辊的磨损量为:

式中:Ls—综合影响系数,与带钢材质、工作辊材质、带钢温度等有关;

Ls—轧制长度,km;

Ls—单位轧制压力,kN/mm2;

Ls—单位轧制压力影响系数;

Ls—接触弧长,mm;

DW—工作辊直径,mm;

kw2—带钢宽度范围内不均匀磨损系数。

f(x)为描述工作辊轴向不均匀磨损程度的函数,其公式为:

2.1.2 窜辊设定对磨损的影响

图2a)所示为典型轧制周期内的F1~F4机架窜辊设定值,从图中可以看出CVC工作辊的窜辊行程和窜辊步长均比较小,尤其F3、F4窜辊行程为±20mm,窜辊步长多为5mm以内。尽管一块带钢造成的磨损较小,但是较小步长和窜辊行程,会导致工作辊的严重局部磨损。而CVC轧机的这一窜辊特征,是由于弯辊力的初始设定值基本不变,带钢的凸度调控需求则主要由CVC窜辊来满足而导致的。

为分析窜辊对磨损的影响,假设窜辊实际行程100mm,窜辊步长10mm,带钢宽度1500mm进行仿真计算,如图2b)所示。实际窜辊和仿真窜辊造成的磨损分布情况如图3所示。对比可以看出较大的行程和适当的步长设定,虽然增大了轧辊的磨损宽度范围,但降低了轧辊的磨损深度,对于局部磨损也存在同样的效果。因此为了改变CVC的窜辊模式,可尝试采用一种柔性的窜辊策略,即通过调整弯辊力初始设定值来适当补偿CVC辊形的凸度调节能力,达到使CVC工作辊周期窜辊的效果,此措施已在CSP热连轧机上进行了长期实验,取得了较为满意的效果。

图2 典型周期内的窜辊设定

图3 实际窜辊和理论窜辊对磨损的影响

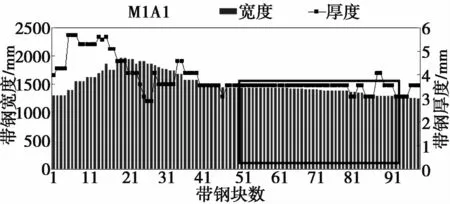

此外,2250mm热连轧机的轧制计划编排基本采用“棺形”轧制计划,虽然没有出现逆宽轧制,但在轧制计划的后期,存在较大批量的同宽轧制,容易加剧轧辊的局部磨损。如图4所示为2250mm轧线典型的轧制计划,红色方框内为出现严重局部高点的带钢在周期内位置。

图4 典型周期的轧制计划图

2.1.3 高速钢工作辊磨损分析

2250mm热连轧机上游使用了耐磨性好的高速钢工作辊,具有降低辊耗、减少磨床磨削压力等优势。该类型轧辊可以上机使用多次,经空冷后即可直接上机使用。图5所示为高速钢工作辊使用不同次数时的磨损辊形,与常规工作辊对比可发现:1)高速钢工作辊使用多次后的磨损量仍低于常规工作辊;

2)高速钢工作辊与常规工作辊同样存在多个尖峰式的局部磨损,且第四次使用后局部尖峰深度达到80μm,大于常规工作辊的40μm。因此,高速钢工作辊多次使用后的严重局部磨损,对热轧带钢断面的影响较严重,在轧制对带钢断面要求严格的冷轧基料时,需要严格控制。

图5 高速钢工作辊磨损辊形

2.2 带钢的不均匀变形分析

热轧带钢存在的非均匀温度分布是带钢不均匀变形和内部残余应力的根源,板带宽向上存在较大的温度差,轧后平直带材在卷取后空冷至室温的过程中,会造成较严重的边部浪形,影响后续加工[9]。

为了解带钢的横向温度情况,对带钢表面温度进行了实际测量,图6所示为带钢F7出口处的横向温度,从图中可以看出:带钢存在较大的横向温差,根据宽度的不同温差为30℃~60℃,带钢越宽,温差越大;

边部存在较大的边部温降。

图6 F7出口带钢横向温度

带钢表面温度的非均匀性显著存在,会引起带钢和轧辊的非对称变形。传统的轧辊轧件模型多忽略非对称因素,研究的为轧机对称力学行为。为分析非均匀温度对带钢变形的影响,需要建立非对称轧辊轧件一体化模型进行分析。

2.2.1 非对称轧辊轧件一体化模型建立

采用影响函数法建立板形模型,以支持辊为基础,在支持辊划分完之后对工作辊以支持辊中点所在位置为原点建立坐标系,将轧辊接触部分均匀分为N份,每份长度为Δx,考虑带材跑偏量δp,则带材沿着扩充坐标系(轧制中心线)将呈不对称分布。如果令Np=int(δp/Δx),则带钢离散单元,及轧制压力对应区域为[N-Ns+Np+1,N+Ns+Np]。模型简图如图7所示。按照数理方程中影响函数的概念,确定单元施加单位力时在辊身其它单元引起的变形,再把全部载荷引起的各单元的变形叠加,得到各单元的总变形。轧辊的影响函数包括工作辊各单元之间的弹性弯曲影响函数、工作辊弯辊力引起的弹性弯曲影响函数、支持辊各单元之间的弹性弯曲影响函数、轧制力引起的工作辊弹性压扁影响函数、辊间接触压力引起的辊间压扁影响函数[10,11]。

图7 辊系受力示意图

非对称轧辊轧机一体化模型,在传统模型的基础上,除了需要满足力平衡外还应满足力矩平衡。假设工作辊在变形条件不对称的情况下[12],计算工作辊各个位置的变形及受力,满足受力平衡后,对工作辊进行力矩计算,以满足力矩平衡,并设定收敛系数,以割线法进行修正,直到满足收敛条件,求得计算结果。

2.2.2 带钢横向温度影响仿真分析

基于2250mm热轧带钢横向温度的实际分布规律,为排除影响带钢不对称性的其他因素,在带钢横向温度仿真计算时,采用矩形断面带钢,带钢横向温度分布设定在带钢中部呈线性分布,在两侧存在一定范围的温降,如图8所示。仿真计算时选择20℃、50℃及100℃三种横向温差,边部温度骤降150℃进行仿真计算。带钢宽度选取轧制量较大的1300mm规格带钢进行仿真。

图8 带钢仿真温度

利用实际轧制的工艺条件和上述温度数据进行仿真,结果如图9所示。仿真结果表明:1)当带钢存在边部温降时,轧制后的带钢边部呈现明显的局部突起,150℃的边部温度骤降引起了约20μm的局部高点,这与该生产线普遍存在的边部局部突起板廓特征有着很好的对应关系(如图10所示),同理中部的纵向低温带也会引起类似的局部变形差异;

2)当带钢表面存在横向温差时,会对带钢出口板廓的不对称性产生影响,当温差从0℃增加到100℃时,带钢的楔形也从0μm增加到54μm。楔形的存在会在后续冷轧加工中恶化局部高点的作用,也需要严格控制。

图9 1300mm带钢F7轧机横向温差仿真计算结果

图10 1300mm带钢仿真板廓与实际板廓对比

因此,2250mm热连轧生产线上实际存在的带钢边部温降对带钢的局部变形存在较大的影响,横向温差对带钢的板廓不对称性有明显影响,因此需要对轧线水系统进行优化,采用保温罩或边部加热器,保证带钢横向温度的均匀性,从而消除或降低其对轧制过程中带钢局部变形不均匀的影响。

根据局部高点的成因分析,结合2250mm热连轧生产线设备和生产工艺条件,确定工作辊窜辊、轧制计划编排、高速钢使用、带钢横向温度不均匀是导致局部高点产生的主要原因,因此提出下列措施进行控制:

(1)轧制计划编排调整。热轧计划编排时冷轧材不作为热轧烫辊材、过渡材;

安排在中等类型轧制单位中(宽度范围800mm~1600mm,厚度范围1.2mm~6.0mm),轧制长度≤60km,靠近薄规格的过渡材材质硬度等级要求≤3级,如P3A2,P3A1。适当降低轧制单位的总长度和同一轧制单位中同宽度的轧制块数,降低轧辊局部磨损,避免逆宽轧制。

(2)高速钢工作辊使用次数[13]:F4、F3上3次以内,F1和F2上4~5次,不得多于6次。轧辊下机后,要充分冷却至室温时,再进行磨削,防止出现因为热磨削引起的辊形误差。

(3)加强热轧中对于带钢横向温度分布的控制,主要为定期检查各水嘴是否正常工作,挡水板是否正常,防止带钢表面温度出现纵向低温带(黑印)和边部较大的温降,预防轧辊出现局部的严重磨损[14]。

(4)保证粗轧纠偏功能,消除横截面不对称性对局部高点影响的放大作用。

(5)制定冷轧基板基本的横截面轮廓控制标准,超出控制标准时,进辊或改轧对断面轮廓要求较低的带钢。

2250mm热连轧生产线经过上述措施改进后,带钢断面形状发生明显改善,冷轧基板的梗印问题得到有效控制。具体如下:

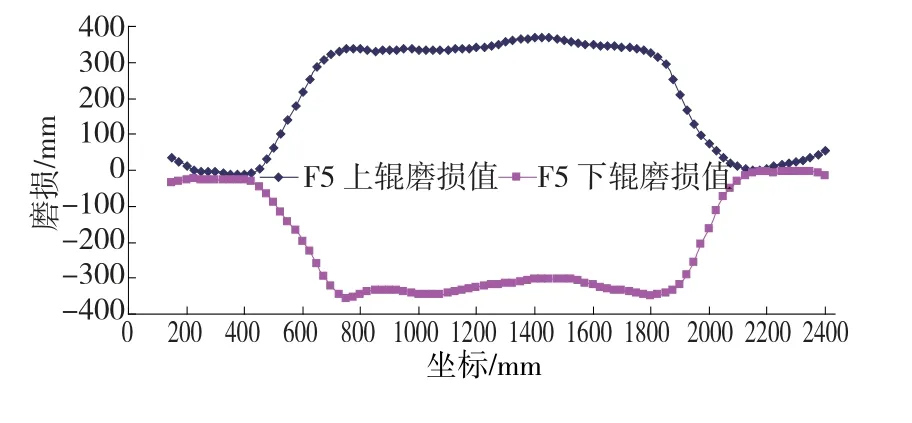

(1)在同样的轧制单位结束后,精轧工作辊下机曲线得到明显改善。不均匀磨损显著降低,磨损曲线趋于平缓,轧辊服役期也有一定程度增加。改进后轧辊磨损曲线如图11所示。

图11 改进后工作辊下机磨损辊形

(2)带钢表面温度有明显改善,横向温差已控制在10℃~30℃,纵向低温带基本消失,边部温降明显降低,如图12所示。

图12 改进后F7出口带钢表面温度

(3)带钢断面形状趋于光滑,消除了局部高点引起的凸度计算误差,保证了带钢的平直度,增强了轧制的稳定性。

猜你喜欢 轧辊高点磨损 尚代肯山脉高点风景社会科学战线(2022年8期)2022-10-25蛋鸡养殖户这回该笑了 三季度蛋价有望涨至年内高点今日农业(2022年14期)2022-09-15基于响应曲面法的精轧工作辊磨削参数优化*精密制造与自动化(2022年2期)2022-08-29分级淬火对高铬铸铁轧辊组织的影响金属热处理(2022年7期)2022-07-26核电厂堆芯中子通量测量指套管外壁磨损缺陷分布及移位处置策略研究科技视界(2022年10期)2022-05-20共昌轧辊:深耕、创新与超越风流一代·TOP青商(2022年1期)2022-01-20鞋底磨损,暗示健康状况文萃报·周五版(2021年35期)2021-09-13建湖:“乘风破浪”迈向高端装备制造“智高点”华人时刊(2020年21期)2021-01-14机械零件常见磨损机理及减缓措施分析装备维修技术(2020年32期)2020-08-11论述与分析轧辊磨床工艺改进神州·中旬刊(2019年6期)2019-07-08栏目最新:

- 2024年度在理论学习中心组关于群众路线...2024-01-16

- 在退役军人事务工作领导小组会议上讲话...2024-01-15

- 中秋国庆队伍教育管理工作动员部署会议...2024-01-15

- 2024年度区委书记在文旅农康融合发展大...2024-01-14

- 医院纪检监察干部队伍教育整顿个人党性...2024-01-14

- 教师演讲稿:牢记育人使命,涵养高尚师德...2024-01-13

- 2024年组织部长在市委理论学习中心组专...2024-01-13

- 2024年区人民法院案件质量评查办法(2篇...2024-01-13

- 2024年区长在指导某街道干部作风建设动...2024-01-11

- 在公司成立周年大会上讲话(3篇)(完整...2024-01-10

相关文章: