2.25Cr1Mo0.25V钢焊接接头显微组织不均匀性对氢扩散的影响研究

李 青,程光旭,秦 牧,王亚飞

(西安交通大学 化工学院,陕西 西安 710049)

近年来2.25Cr1Mo0.25V材料替代了普通的铬钼钢,在加氢反应器中得到了广泛的应用。加氢反应器在服役过程中除了面临高温、高压苛刻条件,临氢介质也是导致反应器失效的关键因素。氢的扩散行为是影响加氢反应器制造质量和服役安全性的重要因素之一,进入材料中的氢将会严重降低这种材料的塑性,产生不同程度的氢脆,发生失效。2.25Cr1Mo0.25V钢加氢反应器在制造过程中曾发现冷裂纹,在使用过程中也曾发现堆焊层氢致剥离和开裂等问题。因此,研究分析2.25Cr1Mo0.25V材料的氢扩散特性有重要的实际意义。

有大量的研究发现,影响氢扩散的因素有残余奥氏体含量、晶粒尺寸以及微合金元素等。TSUBAKINO H等[1]的试验结果表明,氢在贝氏体钢中的渗透和扩散速率受贝氏体板条周围残余奥氏体的影响。也有研究表明,随着晶粒变细,氢扩散系数降低, 同时氢脆敏感性也有所降低[2-3]。2.25Cr1Mo0.25V材料中添加V元素后,形成的弥散相(第二相)被证明能有效降低氢扩散系数,提高材料的抗氢脆敏感性[4]。

焊缝的氢扩散性能理论和试验也是研究的一个方向。唐建群等[5]的研究表明,焊接接头各部位的氢扩散系数有明显的差异。扩散氢能促进焊缝金属晶界的P等元素的偏聚,进一步加深回火脆化[6-7]。

巩建鸣等[8]测量了焊接接头各部位的氢扩散系数并进行有限元模拟得到氢扩散分布规律。

目前,加氢反应器用2.25Cr1Mo0.25V材料焊接接头不同方向的氢扩散性能差异相关的研究较少。焊接接头组织最大的特征之一就是显微组织的非均匀性,宏观上有母材金属、热影响区和焊缝金属的差异,微观上多层多道焊的焊缝各个部位的组织也呈现出非均匀性,这必然会造成氢扩散行为的差异。经过多道焊接,材料的晶粒取向受到焊接影响,有明显的不均匀性,从而不同方向上的氢扩散性能会有明显的区别。揭示显微组织不均匀与氢扩散的规律对提高焊接接头抗冷裂纹和氢脆性能具有重要意义。文中针对实际焊接接头进行切取获得不同取向的试样,通过扫描电子显微镜(SEM)、电子背散射衍射(EBSD)以及电化学氢渗透等测试手段,分析了材料不同取向的显微组织、氢扩散系数及氢陷阱密度。研究可为进一步完善该材料的氢脆机理提供理论基础。

1.1 焊接接头形式

2.25Cr1Mo0.25V钢焊接接头制作及试验样品切割示意图见图1。

图1中,母材 (BM)金属为厚度T=98 mm的2.25Cr1Mo0.25V高强度钢板,焊缝(WM)金属为经78道焊接形成的多层堆焊组织,x方向为BM板料轧制方向,y轴反向为WM焊接方向,z方向为板厚方向。焊接接头坡口底宽10 mm,顶宽44 mm。

1.2 焊接工艺参数

所用埋弧焊(SAW)和焊条电弧焊(SMAW)方法的焊接热效率均为0.85,焊接电压均为32 V,其余主要焊接工艺参数见表1。焊接结束之后进行焊后热处理(PWHT),消除焊接过程中引入的氢和残余应力。根据材料的相变温度选择了在Ac1线(奥氏体转变相变温度线)下进行705℃、保温8 h热处理。

1.3 试验样品切割

焊接接头显微组织不均匀性研究需要在实验室进行EBSD检测和SEM检测。EBSD检测和SEM检测需要的试样 (均包括BM试样和WM试样)尺寸均为10 mm×10 mm×10 mm,试样按照测试面表面法线方向依次命名为 BM-X、BM-Y、BM-Z、WM-X、WM-Y、WM-Z,每种试样切取数量为1。

电化学氢渗透实验室试验研究试样尺寸为33 mm×33 mm×1 mm(1mm为厚度)。试样的厚度方向为试验过程中氢渗透的方向。试样按照厚度方向 依 次 命 名 为 BM-X、BM-Y、BM-Z、WM-X、WM-Y、WM-Z,每种试样切取数量为3。

SEM试样测试面先使用砂纸打磨至2 000目,然后进行抛光,之后使用5%体积分数的硝酸酒精进行15 s腐蚀。EBSD试样先抛光,然后使用离子减薄仪除去应力层,之后进行测试。电化学氢渗透试样先双面打磨至2 000目,然后对一侧进行磁溅射镀镍处理,镍膜厚度0.1μm,用来降低电解液对材料的腐蚀。

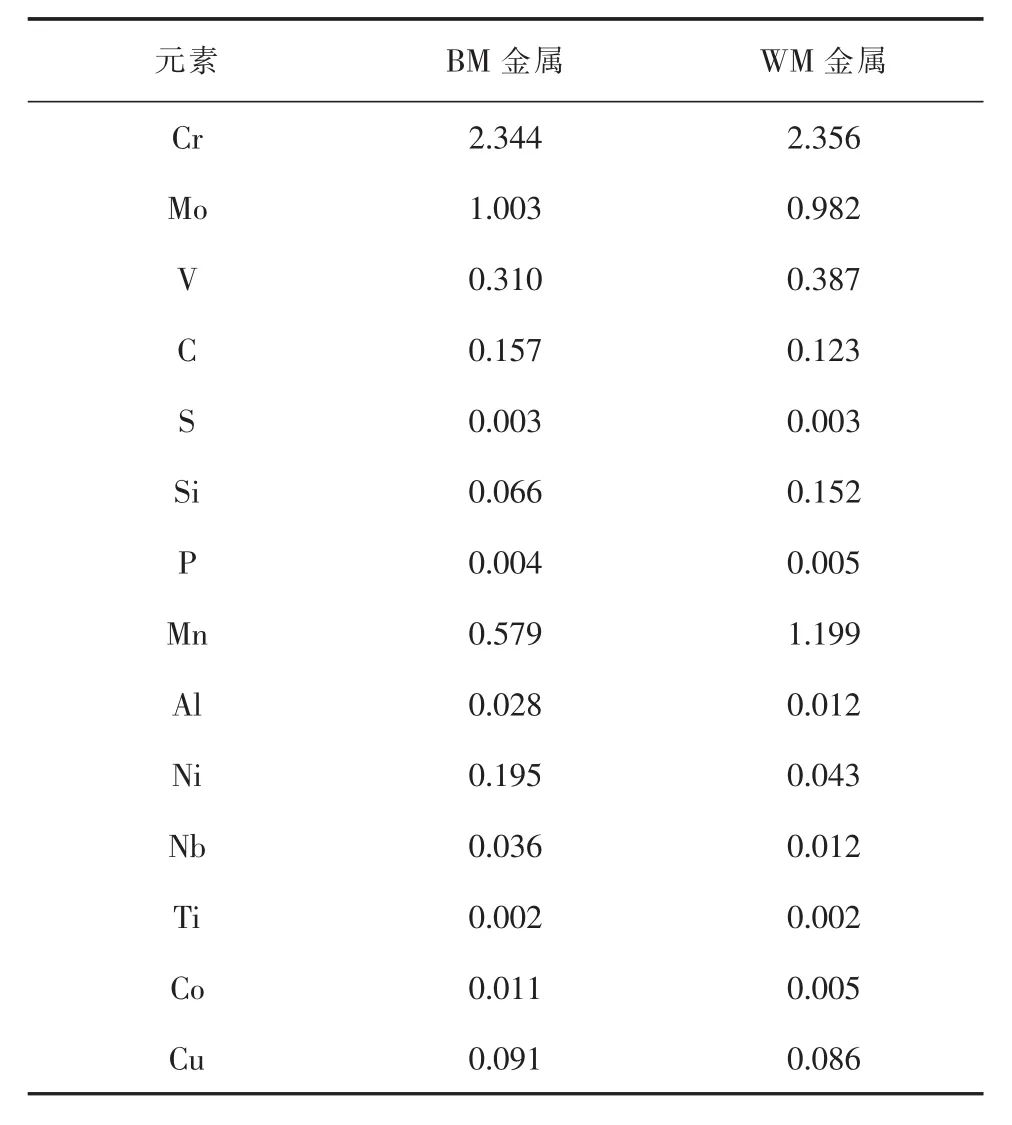

1.4 金属质量复验

对制备的焊接接头进行BM金属和WM金属元素分析,以复验焊接用2.25Cr1Mo0.25V钢材质量可靠性,使用光谱直读仪测量元素成分,结果见表2。表2表明,焊接用钢材的合金成分含量符合要求,含有2.25%左右的Cr元素、1%左右的Mo元素,V元素的含量比标称值0.25%略高,达到了0.3%左右。焊缝金属的主要合金金属元素含量相当,焊接过程中引入了较高含量的Mn、Si等元素,BM材料中Mn含量为0.58%,对应的WM中Mn含量为1.2%;

Si元素在BM中的含量为0.07%左右,在WM中含量为0.12%左右。

表2 2.25Cr1Mo0.25V钢焊接接头元素组成(质量分数) %

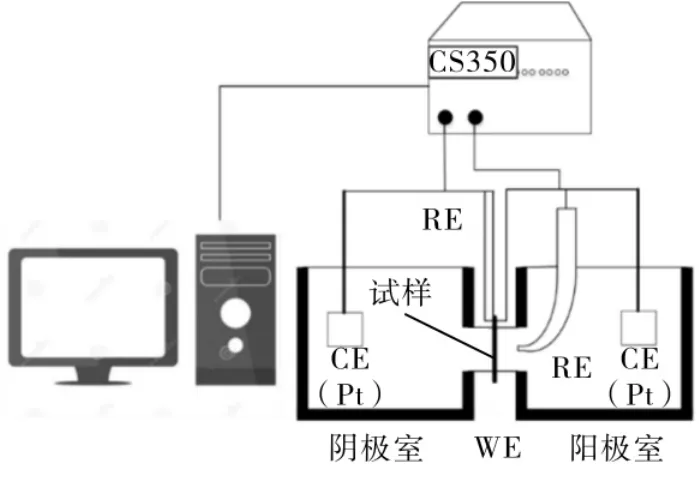

2.1 试验装置

采用 Devanathan-Stachurski 方法[9]进行电化学渗透试验。试验装置主要由电脑、电化学工作站及2个电解池组成,见图2。图2中,CE为辅助电极,RE为参比电极,WE为工作电极,CS350为电化学工作站。

图2 电化学渗氢试验装置图

该装置包括位于左侧的阴极氢气充氢室 (阴极室)和位于右侧的阳极氧化室(阳极室)。薄片试样固定在2个单元之间,使用软性橡胶密封。为了研究显微组织非均匀性对氢扩散行为的影响,试样取样厚度一致,保证试样平面的中心在同一水平线上,并且使试样平面的法线和坐标轴平行。BM取样在远离焊缝熔合线的区域,WM取样在焊缝正中心位置。阳极室电解质为NaOH水溶液,浓度0.2 mol/L;

阴极室电解质为H2SO4水溶液,浓度为0.5 mol/L,其中还添加了500 mg/L的Na4P2O7。Na4P2O7在电解质溶液中充当毒化剂,可以降低试样带电侧表面氢原子的结合,有促进氢渗透进入金属的作用。

2.2 测试方法

在测试过程中,试样用夹具固定在2个电解槽之间,暴露面积为2.27 cm2。CS350电化学工作站的一条通道与右侧的阳极氧化室相连。将WE与试样连接,RE与Hg|HgO电极连接,CE与Pt电极连接,并将阳极室电解液(NaOH溶液)加入阳极室。在阳极侧施加300 mV的恒电位,进行电池的极化。当氧化电流稳定时,向阴极充氢室中加入阴极电解质溶液,阴极侧电流保持在90.8 mA(电流密度40 mA/cm2)不变。工作站另一条通道与左侧的阴极充氢室相连。WE和RE连接试件,CE连接Pt电极。此时,系统开始记录氧化电流。当电流上升到一定程度时,氧化电流曲线保持稳定。测试结束后,得到的氧化电流曲线即为试样的氢渗透曲线。所有试验使用2次氢渗透过程进行计算。第一次氢渗透时,假定氢填满试样材料内部所有氢陷阱之后,再扩散到另一侧,氧化电流开始上升。第一次渗氢过程结束后,继续进行恒定电位极化操作,使试样中被可逆氢陷阱吸附的氢扩散逸出。极化达到稳定残余电流时,进行第二次渗氢,氢将再次填满内部所有可逆氢陷阱之后扩散到另一侧。基于2次渗氢试验操作得到的穿透时间,计算材料内部可逆氢陷阱和不可逆氢陷阱数量。

2.3 数据处理方法

试验过程满足菲克第一定律和第二定律,使用如下公式计算氢扩散系数[10]:

式中,D为氢扩散系数,cm2/s;

d为渗透试样的厚度,cm;

tb为曲线开始上升时切线与残余电流交点对应的时间,s。

氢通量使用如下公式计算[11]:

式中,J∞为氢通量,mol/(s·cm2);

i∞为稳定扩散时氧化电流,A;

A为充氢工作面面积,cm2;

F为法拉第常数。

对应的充氢面氢浓度和近似的陷阱数量用下面公式计算[12]:

式中,cf为充氢面氢浓度,mol/cm3;

NT为氢陷阱数量,cm-3;

DL为晶格氢扩散系数,取值 1.28×10-4cm2·s-1。

每次试验过程进行2次充氢渗透试验,可以分别得到第一次充氢测得的氢陷阱数量NT1和第二次充氢测得的氢陷阱数量NT2,由2次渗氢试验数据可计算得到不可逆氢陷阱数量NTI和可逆氢陷阱数量NTR分别为:

3.1 母材金属和焊缝金属微观组织

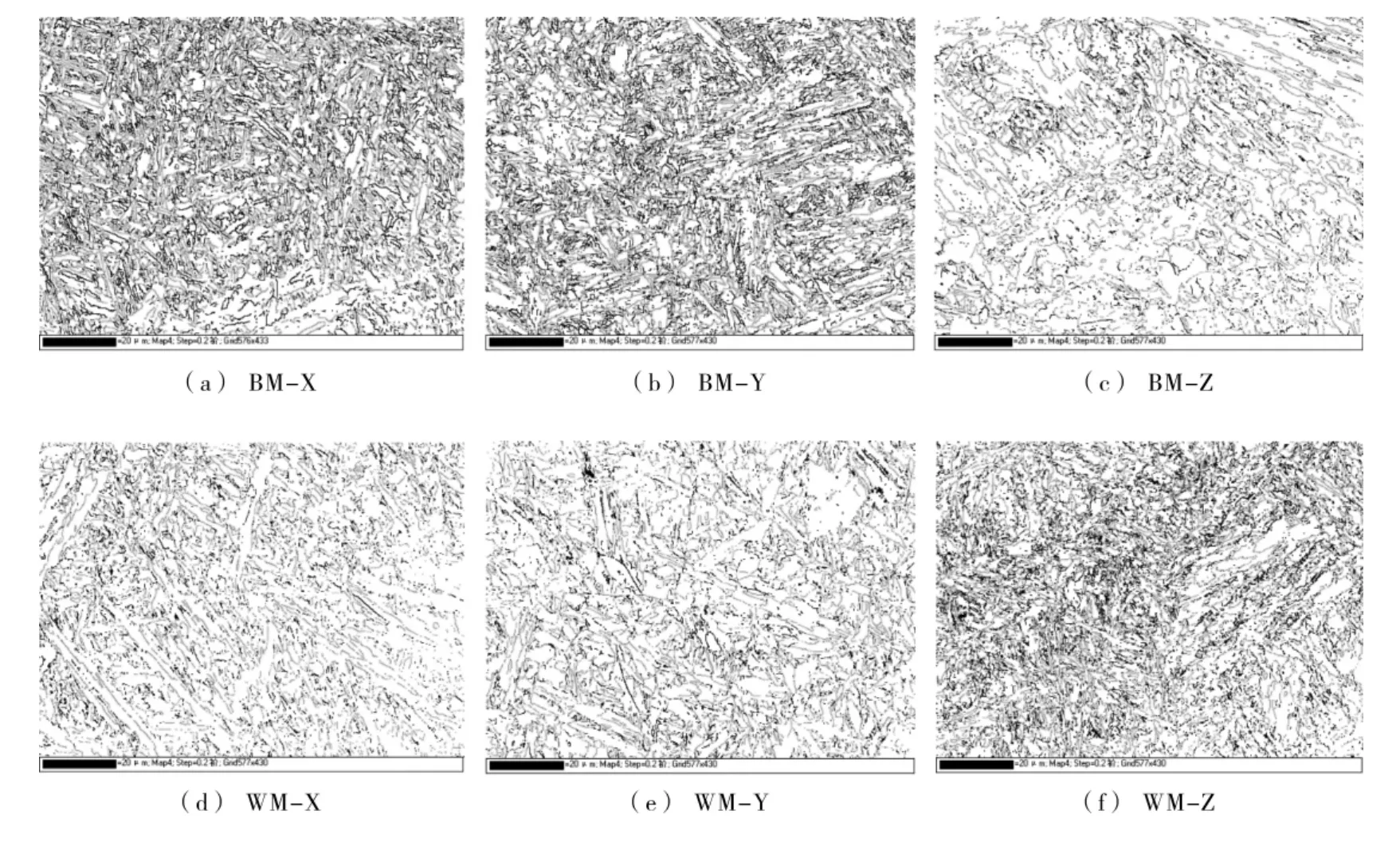

3.1.1 未腐蚀试样

使用EBSD检测2.25Cr1Mo0.25V试样BM金属和WM金属,得到的晶粒组织形貌见图3和图4。(

图3 2.25Cr1Mo0.25V钢未腐蚀试样焊接接头BM金属晶粒组织形貌 (5 000×)

图4 2.25Cr1Mo0.25V钢未腐蚀试样焊接接头WM金属晶粒组织形貌 (5 000×)

分析图3可知,BM金属贝氏体主要呈现粒状GB)和板条状(LB)混合结构。

x方向上,GB少 LB多;

y方向和z方向上,能明显看到水平方向纤维流,这些与BM金属沿x方向经过了轧制是一致的。分析图4可知,WM金属贝氏体板条状结构占大部分。

3.1.2 腐蚀试样

使用SEM分析采用电化学渗透处理后的腐蚀试样,得到母材金属和焊缝金属的微观组织晶粒组织形貌,见图5。

图5 2.25Cr1Mo0.25V钢腐蚀试样焊接接头BM金属和WM金属的微观组织形貌 (6 000×)

分析图5可知,BM金属和WM焊缝金属基体组织中含有大片的马氏体-奥氏体岛 (MA),其中WM的MA岛更连续,尺寸更大。同时,有第二相碳化物从贝氏体中析出,主要分布在LB板条界、晶界附近。同时焊缝金属中存在球形的夹杂物颗粒,x方向数量明显高于y方向和z方向。

3.2 显微组织不均匀性对氢渗透行为的影响

3.2.1 氢渗透曲线

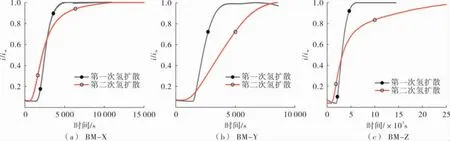

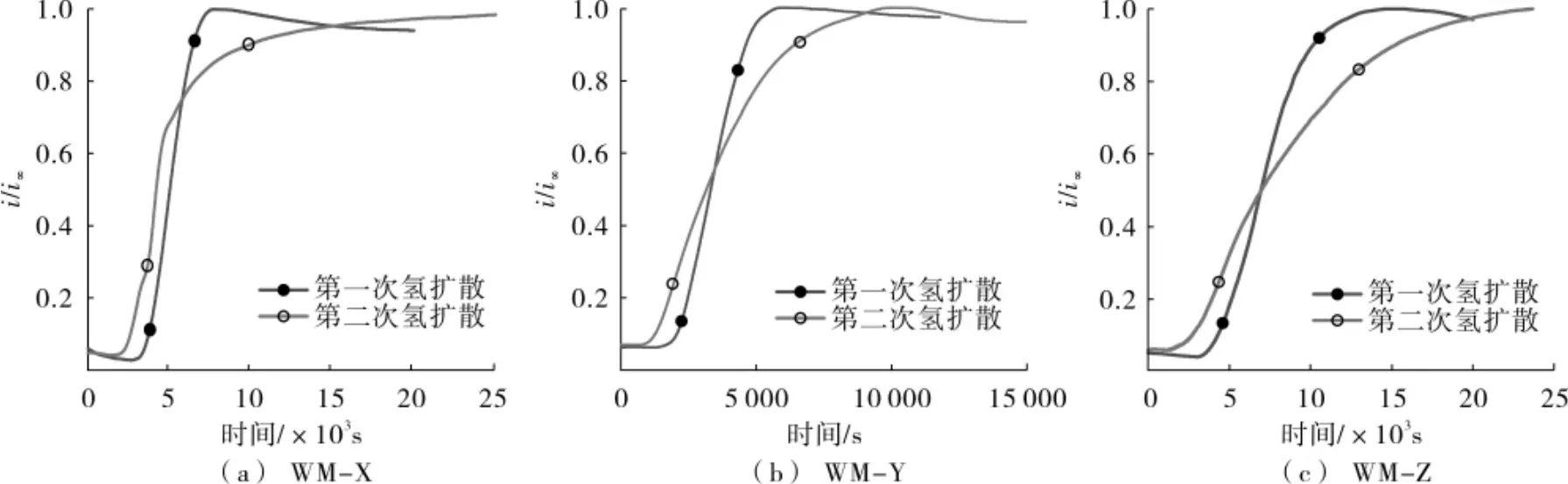

分别对BM金属和WM金属进行氢渗透试验,得到x方向、y方向、z方向氢渗透曲线,见图6和图7。分析图6和图7可知,开始充氢之后,电流在短时间内无明显变化。随着时间的增加,扩散氢穿透试样,电流增加,一段时间后趋于稳定。第二次氢渗透相比第一次有更快的扩散氢穿透时间,但是达到平衡电流的时间更长,这表明材料内部存在大量的不可逆氢陷阱。

图6 BM金属不同渗透方向的归一化氢渗透电流-时间曲线

图7 WM金属不同渗透方向的归一化氢渗透电流-时间曲线

3.2.2 氢渗透计算

由式(1)~式(4)计算各个试样的相关数据,结果见表3。应用表3扩散系数数据绘制BM金属和WM金属各方向氢扩散系数柱状图,见图8。

表3 BM和WM不同方向氢渗透计算结果

图8 BM金属和WM金属各方向氢扩散系数柱状图

由图8可知,总体上BM的氢扩散系数明显高于WM。就BM自身氢扩散系数来说,在x方向最大,在z方向最小,而WM在y方向扩散系数最大,在z方向最小。

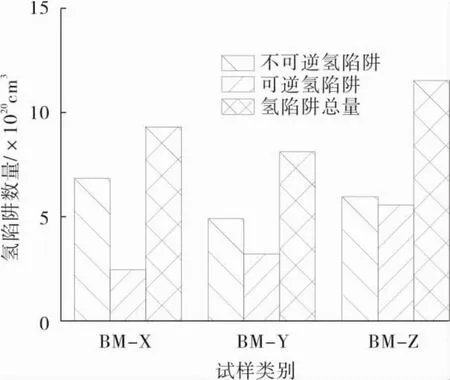

3.2.3 氢陷阱计算

应用式(5)和式(6)计算不可逆氢陷阱和可逆氢陷阱的数量,并绘制得BM金属和WM金属各方向氢陷阱数量柱状图,见图9和图10。

图9 BM金属各方向氢陷阱数量柱状图

图10 WM金属各方向氢陷阱数量柱状图

对于BM金属,不可逆氢陷阱数量3个方向趋势不明显,可逆氢陷阱数量x方向最少,z方向最多。对于焊缝金属,3个方向不可逆氢陷阱数量差距明显,x方向最大,y方向最小;

可逆氢陷阱数量z方向最大,x和y方向差距不明显。由试样的取样方向可知,z方向与加氢反应器实际服役中氢扩散的方向有关,x方向为焊接方向,文献中出现的焊接冷裂纹通常垂直于这个方向[13]。

3.3 氢扩散性能影响因素分析

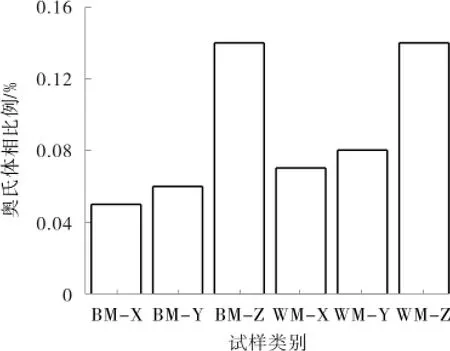

3.3.1 基体相

为了深入分析3个不同方向材料的氢扩散速度差别的原因,使用EBSD测定基体相组成,结果见图11。EBSD的结果表明,z方向上残余奥氏体(RA)更多,但所有试样的残余奥氏体相比例不超过0.15%。因此,可以认为基体相对氢扩散性能的影响比较小[14]。

图11 焊接接头BM金属和WM金属不同方向奥氏体体积分数

3.3.2 晶粒尺寸和晶界类型

晶粒度是材料氢扩散性能的重要影响因素。晶粒尺寸(晶界分数)对氢的扩散具有双重影响,一方面晶界是氢快速扩散的通道[15],晶粒尺寸缩小,氢扩散系数增大。另一方面晶界作为可逆氢陷阱能捕获大量的氢[14]。同时,存在于材料中的可逆氢会导致材料的塑性明显损减[16]。

定义晶界角度大于15°的为大角度晶界,晶界角度小于15°为小角度晶界。3个坐标方向的BM和WM的大角度、小角度晶界分布见图12。图12的结果表明BM和WM中晶界密度都较高。

图12 3个坐标方向BM和WM大小角度晶界分布(10 000×)

统计BM金属和WM金属不同角度的晶界占比,并对小角度晶界位置处重叠曲线进行放大,见图13。由图13可知,对于BM金属,3个方向小角度晶界占比从小到大的顺序为x、y、z,与图9中3个方向的可逆氢陷阱数量排序一致。这表明晶界作为材料中可逆氢陷阱存在会影响氢的扩散过程,同时晶界占比是影响BM金属氢扩散系数的主要原因,而3个方向晶界占比不同的主要原因可能是材料成型过程中的轧制变形。而对于WM金属,3个方向的小角度晶界和大角度晶界占比无明显差别。

图13 BM和WM金属大小角度晶界占比

进一步使用晶界密度分析晶粒尺寸对氢扩散性能的影响,计算公式为:

式中,ρ为晶界密度,μm-1;

pts为晶界像素点数量;

dstep为扫描步长,μm;

A 为扫描面积,μm2。

将计算结果绘制成BM金属和WM金属大小角度晶界密度图,见图14和图15。由图14和图15可知,虽然焊缝金属的大小角度晶界占比无明显变化,但是计算得到的小角度晶界密度数量与焊缝金属中可逆氢陷阱的数量的关系吻合。焊缝金属沿z方向有更高的晶界密度,从而导致沿此方向的氢扩散系数降低。

图14 BM金属大小角度晶界密度

图15 WM金属大小角度晶界密度

3.3.3 第二相

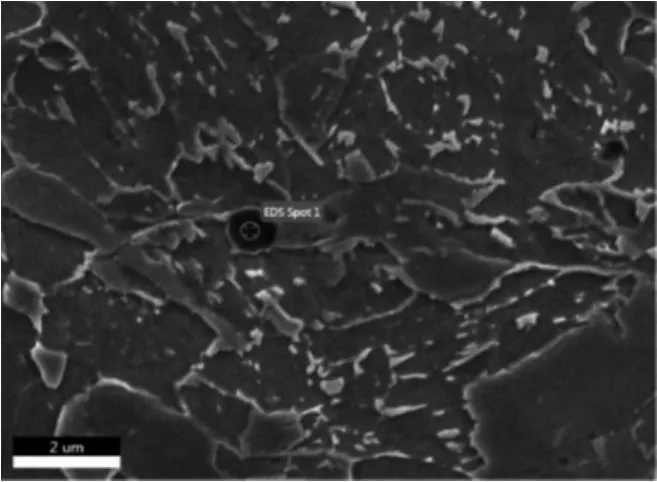

前述对晶界的研究分析表明,所有试样的大角度晶界比例都小于小角度晶界比例。在氢扩散过程中,大角度晶界通常表现为不可逆氢陷阱,小角度晶界通常表现为可逆氢陷阱,但是氢扩散试验的结果表明各个试样的不可逆氢陷阱数量都是大于可逆氢陷阱数量。造成这一现象的原因是,材料中大量的第二相颗粒在氢扩散中充当了不可逆氢陷阱。对于加V铬钼钢,材料中的 Cr、Mo、V元素,会形成大量的沉淀第二相,同时焊缝金属在焊接过程中也会引入形核的第二相夹杂物。第二相颗粒在氢扩散的过程中能捕集到大量的氢,同时具有较高的结合能,导致氢很难在常温下从颗粒中逸出,在氢扩散过程中表现为不可逆氢陷阱。这表明第二相对氢扩散的影响非常重要。

对WM金属进行SEM表征,见图16。图16表明,WM金属区域内存在大量的球形颗粒。

图16 WM金属SEM微观结构(10 000×)

对图16中的球形颗粒使用EDS(Energy Dispersive Spectroscopy)进行元素分析,得到的元素谱图见图17。分析图17可知,WM金属球形颗粒组织为含有Mn、Al等元素的夹杂物颗粒。夹杂物颗粒是导致焊缝金属中不可逆氢陷阱明显多于母材的原因之一。

图17 WM金属组织球形颗粒元素分析谱图

同时,WM金属3个方向不可逆氢陷阱有差异的原因之一还有碳化物。y方向是焊接方向,晶粒在这个方向上尺寸最大,晶界密度最小,沿着晶界析出的碳化物数量相比其他2个方向少,因此,y方向的不可逆氢陷阱数量在3个方向中最少,氢扩散系数最大。

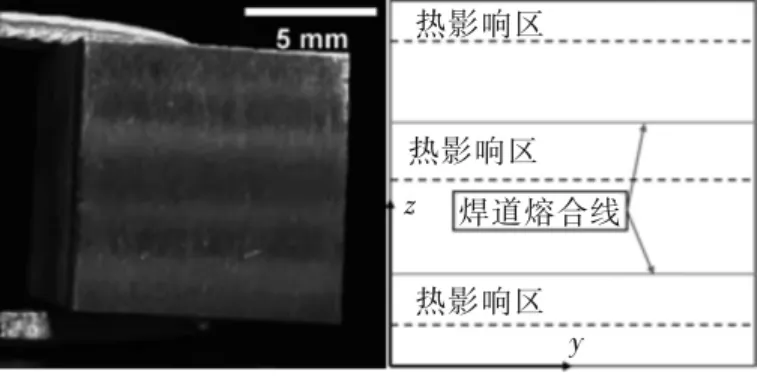

对于x方向和z方向,虽然焊接过程中晶粒生长在这2个方向尺寸大致相似,但是由于组织的不均匀性导致氢陷阱数量有明显不同。氢扩散的试样尺寸比每一道焊接焊缝的尺寸都大,因此对于相同位置的不同方向的试样,含有的焊缝道数是不同的。根据焊接过程能计算得到(忽略熔化部分)每道焊缝宽度大约为10 mm,厚度为3 mm,可以得到扩散面积内(直径8.5 mm的圆形区域为工作扩散区域),x方向试样能包含2~3个焊接界面,z方向试样最多能包含1个焊接界面。每个焊接界面附近有一个很窄的热影响区,因此焊接界面的增多会导致热影响区的占比上升(图18)。热影响区内的组织因为高温热循环,碳化物持续析出和生长,与基体丧失共格或半共格的晶间关系[17],不可逆氢陷阱数量上升,氢扩散系数下降[18]。x方向热影响区占比高于z方向,不可逆氢陷阱数量高于z方向。

图18 WM-X试样多层焊缝界面和热影响区示图

利用电化学渗氢试验、SEM和EBSD等测试手段研究了加氢反应器用2.25Cr1Mo0.25V材料焊接接头不同方向的氢扩散性能差异,得到的主要结论如下:

(1)焊接接头表现出明显的显微组织不均匀性,WM金属与BM金属显微组织晶粒大小不同,沿3个坐标方向的显微组织特征也不均匀。BM金属的氢扩散系数整体高于WM金属,WM金属不可逆氢陷阱数量和可逆氢陷阱数量都高于BM金属。

(2)BM金属在z方向的大角度晶界比例高于x和y方向,导致氢扩散系数最小。

(3)WM金属在y方向扩散系数最大。z方向晶界密度高,x方向热影响区占比高,导致这2个方向的氢扩散系数降低。

猜你喜欢 扩散系数晶界晶粒 基于截断球状模型的Fe扭转晶界的能量计算中国新技术新产品(2022年7期)2022-07-14青藏工程走廊冻融土热扩散系数特性与预测模型研究冰川冻土(2022年2期)2022-06-14晶界碳化物和冷变形对600合金应力腐蚀开裂的影响规律腐蚀与防护(2022年4期)2022-06-14运动晶界与调幅分解相互作用过程的相场法研究*物理学报(2022年7期)2022-04-1515Cr12CuSiMoMn钢的奥氏体晶粒长大动力学金属热处理(2022年2期)2022-03-16晶界工程处理对304不锈钢耐蚀性能和力学性能的影响有色金属材料与工程(2021年4期)2021-09-24Y2O3–CeO2双相弥散强化对Mo合金晶粒度及拉伸性能的影响粉末冶金技术(2021年3期)2021-07-28预拉伸对2A12合金板材粗晶的影响铝加工(2021年2期)2021-05-17循环应变- 高温退火制备Al-Cu-Li 合金单晶有色金属科学与工程(2021年1期)2021-03-04改进的P—M去噪模型电脑知识与技术(2018年8期)2018-05-07栏目最新:

- 2024年度在理论学习中心组关于群众路线...2024-01-16

- 在退役军人事务工作领导小组会议上讲话...2024-01-15

- 中秋国庆队伍教育管理工作动员部署会议...2024-01-15

- 2024年度区委书记在文旅农康融合发展大...2024-01-14

- 医院纪检监察干部队伍教育整顿个人党性...2024-01-14

- 教师演讲稿:牢记育人使命,涵养高尚师德...2024-01-13

- 2024年组织部长在市委理论学习中心组专...2024-01-13

- 2024年区人民法院案件质量评查办法(2篇...2024-01-13

- 2024年区长在指导某街道干部作风建设动...2024-01-11

- 在公司成立周年大会上讲话(3篇)(完整...2024-01-10

相关文章: