超声辅助磨削工艺对微晶玻璃表面粗糙度的影响研究*

詹奇云 靳 刚 阎 兵 李占杰 董庆运

(①天津职业技术师范大学机械工程学院,天津 300222;

②天津市高速切削与精密加工重点实验室,天津 300222)

微晶玻璃(glass-ceramic)是一种典型的无机非金属脆性材料,具有机械强度高、热膨胀系数可调、耐腐蚀、耐磨损及热稳定性好等优异特性,是航天航空、国防、医疗及工业等领域最广泛应用的光学材料。随着制造业的快速发展,微晶玻璃的表面质量要求越来越高,其先进加工制造技术成为人们关心的重点。精密磨削加工是目前对微晶玻璃实现高效率、低成本的加工方法之一[1-4],但由于微晶玻璃具有的高脆硬性,磨削中极易出现凹坑、表面划伤及裂纹等缺陷从而影响其使用性能和寿命,并直接影响后续工艺和加工效率。因此,研究微晶玻璃磨削的表面粗糙度、表面形貌特征和深入探究其影响因素,对实现微晶玻璃的低成本、低损伤及高效率磨削加工都具有重要的指导意义。

近年来,诸多学者对微晶玻璃展开了一系列的研究。高尚等[5]研究了不同砂轮粒径对微晶玻璃磨削表面材料去除特征及表面损伤的影响规律。马廉洁等[6]开展了微晶玻璃陶瓷的磨削试验并论证其材料去除具有脆性去除、延性去除及延脆性去除3种形式。赵博[7]分析了砂轮粒度对微晶玻璃的表面粗糙度、表面形貌、表面及亚表面损伤的影响。李雄[8]通过浆料辅助超精密磨削分析工件表面质量的影响规律。向勇等[9]利用模型可以实现微晶玻璃研磨加工亚表面损伤深度的预测和测量。宋玮[10]利用二次回归通用旋转组合设计方法对微晶玻璃的抛光实验进行了优化并分析了加工速度、加工时间对表面粗糙度和亚表层损伤深度的影响。王双华等[11]对微晶玻璃添加纳米氧化铝粉并对其进行可加工性能的影响及机理研究,论证了纳米氧化铝粉可明显提高微晶玻璃的可加工性能。周鹏[12]采用理论研究、有限元模拟和实验分析相结合的方式研究微晶玻璃磨削参数对工件残余应力的影响。田清波等[13]采用X射线衍射和扫描电子显微镜研究了SiO2-Al2O3-MgOF系块状玻璃在受压条件下的析晶特征。Lambropoulos J C等[14]开展微晶玻璃磨削及研磨试验论证了磨削出现的亚表面损伤小且材料去除更有效。Esmaeilzare A等[15]通过粗粒度金刚石砂轮分析了砂轮加工工艺参数对微晶玻璃表面粗糙度及亚表面微裂纹深度的影响,并建立表面粗糙度和磨削工艺参数间的数学关系式。

目前,微晶玻璃加工的试验研究主要集中在砂轮的磨削和超声磨削、化学机械抛光(CMP)等加工方式相关的工艺、去除与损伤机理等方面。本文将基于烧结磨头,开展了微晶玻璃超声与非超声磨削试验,探究磨削工艺参数(主轴转速、磨削深度及进给速度)和烧结磨头粒度号差异对其表面粗糙度和表面形貌的影响规律,研究可为微晶玻璃低损伤和高效率磨削提供借鉴和参考。

1.1 试验材料

本研究选用的加工试件为 40 mm×120 mm×12 mm的微晶玻璃抛光基块,其主要成分为Li2O-Al2O3-SiO2,是一种典型的脆硬性材料,脆硬材料的脆塑转变临界条件主要取决于其力学性能(如弹性模量、材料硬度等)及试验中施加的载荷,与材料尺寸大小关系甚小[16]。本文选用的微晶玻璃主要性能参数如表1所示。

表1 微晶玻璃的主要性能参数

1.2 试验设备与方案

图1为微晶玻璃的磨削试验装置图。试验是在基于工件静止加工的S56立式加工中心(图1a)上进行,其行程X×Y×Z为 900 mm×500 mm×450 mm,主轴转速为 120~12 000 r/min,磨削进给 1~40 000 mm/min。试验采用的磨削方式为平面切入式磨削,微晶玻璃(图1d)装夹方式如图1e所示,工件用专制夹具夹持再装于工作台的虎钳上。试验的超声振动设备型号为UBT40-33B,其主要由超声发射架(图1f)、超声发生器(图1g)及超声刀柄(图1h)等组成,超声发生器是将普通电信号转换为高频交流电信号的转换装置,而超声发射架接收到交流电信号并产生振动,最后将振动传递给超声刀柄从而实现刀具振动,试验时打开超声发生器并调至相应参数(频率为 19 000 Hz,振幅为 3 μm)即可。试验磨削工具为青铜金属结合剂烧结磨头(图1i),主体尺寸为8D×10A×8D×50L-140/170,粒度直径为0.1 mm,单位体积分数为 0.377 cm3,砂粒浓度为1.056 g/cm3,烧结磨头通过超声刀柄夹紧,并将超声刀柄装于机床主轴上,再将超声发射架装于超声刀柄上并固定,最后将超声发射架线路与发生器相连。

图1 微晶玻璃磨削试验装置

试验采用单因素的试验方式,研究主轴转速n、磨削深度h和进给速度Vf对微晶玻璃表面粗糙度及表面形貌的影响规律,试验参数如表2所示。

表2 微晶玻璃单因素磨削试验方案

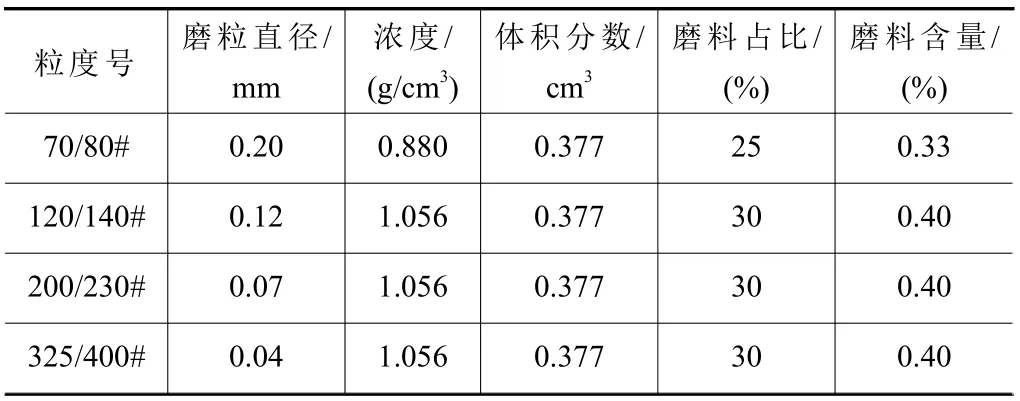

同时,为了研究不同磨头粒度号对表面粗糙度和形貌的影响,在n=3 000 r/min、h=0.15 mm 和Vf=20 mm/min工况下分别选用了70/80#、120/140#、200/230#及325/400#这4种不同粒度号磨头在超声与非超声工况下进行磨削,磨头相应参数如表3所示。磨削结束后,采用接触式表面粗糙度仪(日本)检测微晶玻璃表面粗糙度值Ra,采用最大分辨率为 4 800(H)×3 600(V)的 VHX-1000C 型超景深显微镜观测微晶玻璃表面形貌。

表3 不同烧结磨头粒度号的参数表

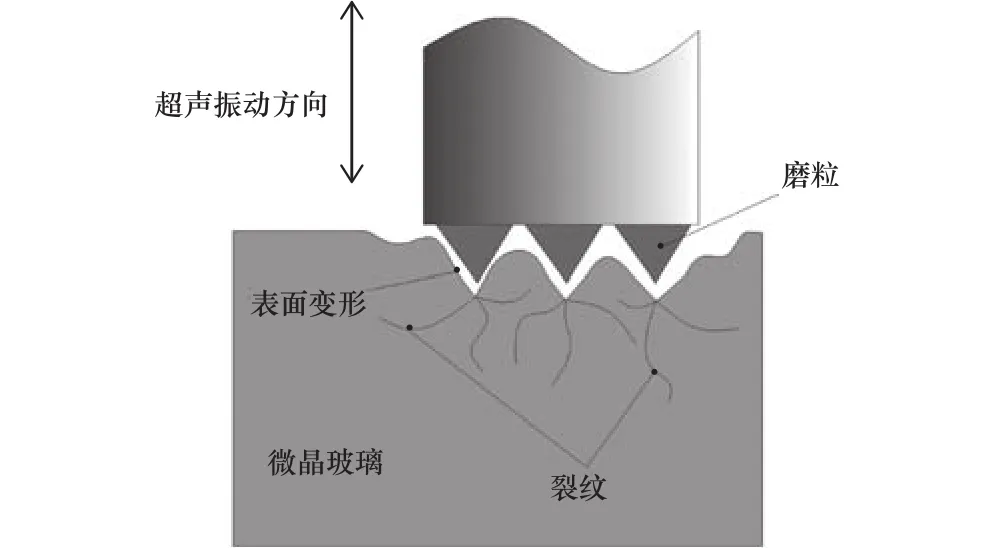

2.1 超声辅助磨削材料去除机理

图2为超声磨削微晶玻璃材料去除机理,烧结磨头在主轴转速与超声频率振动作用下产生高频冲击力,在其端面磨粒与工件表面周期性接触和分离时进行材料去除。图3为超声磨削微晶玻璃材料去除示意图,材料去除包括两种形式,即塑性去除和脆性去除。主要由于磨粒嵌入材料时,工件表面随着嵌入深度增大由开始的弹性变形逐渐转为塑性变形,由于塑性变形致使材料的残余应力产生径向裂纹[17]。加上主轴旋转及烧结磨头的不断进给,端面磨粒不断在微晶玻璃表面划动摩擦,从而加快了工件裂纹的扩展[18],还伴有横向裂纹,从而导致材料有塑性去除和脆性去除两种形式。

图2 磨粒的击压材料去除机理

图3 超声磨削去除材料示意图

2.2 磨削参数对微晶玻璃表面粗糙度及表面形貌的影响

(1)磨削参数对微晶玻璃表面粗糙度的影响

在不同磨削参数下,工件施加超声磨削前后表面粗糙度值Ra的对比表4所示。

图4所示给出了表4参数下不同主轴转速n、磨削深度h及进给速度Vf对微晶玻璃超声和非超声磨削表面粗糙度值Ra的影响规律图。

表4 不同磨削参数磨削微晶玻璃表面粗糙度值数据对比

由图4a可看出,非超声与超声工况下主轴转速对表面粗糙度值Ra的影响规律相同,两者表面粗糙度值Ra均随主轴转速增加呈现出先增大后减小再增大的变化趋势。相比于非超声磨削,超声在不同主轴转速n下均实现了表面粗糙度值Ra的显著降低,在n=3 000 r/ min 时,表面粗糙度值最大(Ra=1.589 μm),在n=2 500 r/min 时,表面粗糙度值最小(Ra=1.026 μm)。在 2 500~4 000 r/min 中的4种转速下,表面粗糙度值分别降低了约36.03%、14.33%、19.68%和2.03%,这表明较小主轴转速更能体现超声对表面粗糙度的提升效果。

由图4b可看出,非超声与超声工况下磨削深度h对表面粗糙度值Ra的影响规律相同,表面粗糙度值Ra均随磨削深度h增加呈现出先增大后减小再增大的变化趋势,其中除了磨削深度h=0.20 mm的特殊情况外,相比于非超声磨削,超声磨削工况下的表面粗糙度值Ra明显低于非超声,在h=0.10 mm、h=0.15 mm 及h=0.25 mm 时,表面粗糙度值分别降低了约17.31%、17.99%和9.76%,这表明较小磨削深度更能体现超声对表面粗糙度的提升效果。

图4 不同磨削参数对表面粗糙度的影响

由图4c可看出,无论是在超声情况下还是非超声情况下,两者表面粗糙度值Ra均随进给速度Vf增加而变大。其中表面粗糙度最小值均出现在进给速度Vf=20 mm/min时。同等情况下,超声磨削的表面粗糙度值Ra明显小于非超声。在20~80 mm/min的4种转速下,表面粗糙度值分别降低了约36.23%、17.73%、6.98%和16.21%,这表明较小进给速度Vf更能体现对表面粗糙度的提升效果。

(2)磨削参数对微晶玻璃表面形貌的影响

图5a~c给出了表2参数下不同主轴转速n、磨削深度h及进给速度Vf下微晶玻璃超声和非超声磨削表面形貌图。由图3a可看出,相比与超声磨削,非超声磨削时微晶玻璃表面出现凹坑与大面积崩碎等缺陷较多(如图6),随着主轴转速升高,此类情况先变少又再增多。相比非超声,超声情况下微晶玻璃表面出现凹坑、裂纹及破碎等情况较少,尤其在主轴转速n=2 500 r/min,磨削深度h=0.15 mm,进给速度Vf=40 mm/min时,表面损伤较少,表面较为平整,可见超声磨削情况下对微晶玻璃表面质量具有明显提升作用。

图5 不同磨削参数对表面粗糙度的影响

图6 非超声磨削下表面形貌图(n=2 500 r/min ,h=0.15 mm,Vf=40 mm/min)

2.3 磨粒对微晶玻璃表面粗糙度及表面形貌的影响

(1)磨粒对微晶玻璃表面粗糙度的影响

在不同烧结磨头粒度号下,工件施加超声磨削前后表面粗糙度值的对比如表5所示。

表5 不同磨头粒度号磨削微晶玻璃表面粗糙度值数据对比

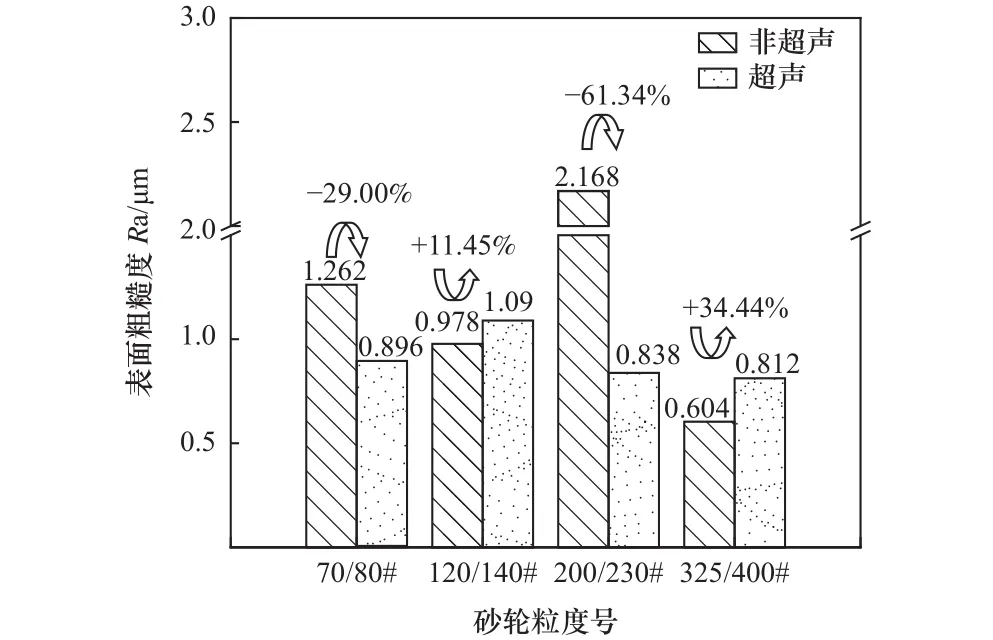

图7给出了表5参数下不同磨头粒度号对微晶玻璃超声与非超声磨削表面粗糙值Ra的影响柱状图。由图7可看出,除了磨头为120/140#及325/400#的特殊情况外,相比于非超声磨削,随着磨粒粒径的减小,超声磨削微晶玻璃的表面粗糙度值明显减小。值得关注的是:①微晶玻璃的表面粗糙度最小值Ramin均出现在磨头为325/400#(磨粒粒径最小)时,即非超声Ramin=0.604 μm,超声Ramin=0.812 μm;

②采用200/230#磨头磨削时,超声与非超声磨削的表面。

图7 不同磨头粒度号磨削微晶玻璃的表面粗糙度值

(2)磨粒对微晶玻璃表面形貌的影响

图8给出了5参数下不同磨头粒度号工况下微晶玻璃超声与非超声磨削表面形貌图。由图8可明显看出,随着磨粒粒径的减小,两工况下微晶玻璃的表面损伤逐渐减小,其表面质量均得以逐渐改善,主要是由于随着粒径减小材料去除的方式由脆性去除向塑性去除逐渐过渡。相比超声磨削,非超声工况产生的表面缺陷较多,尤其粒度号70/80#(粒径最大)磨削时表面出现较多凹坑及大面积表面破碎,此时去除材料的方式为脆性断裂去除,表面粗糙度值Ra较高。在粒度号325/400#(粒径最小)磨削时超声与非超声工况下的表面质量明显较好,此时去除材料的方式为塑性断裂去除,微晶玻璃表面凹坑、表面破碎等缺陷明显减少。

基于以上分析及图8可知,粒径越小对微晶玻璃磨削的表面质量越好,但整体对比看来,超声工况下微晶玻璃的表面质量相对较好,粗糙度值Ra较低,这表明超声的施加及较小粒径进一步提高了表面质量。

图8 不同磨头粒度号磨削微晶玻璃的表面形貌图

本文针对微晶玻璃磨削过程中极易出现崩碎和裂纹等问题,开展了其超声辅助磨削加工试验研究,探究磨削工艺参数(主轴转速、磨削深度及进给速度)与不同烧结磨头粒度号对其表面粗糙度及形貌的影响规律。具体研究结论如下:

(1)分析了超声与非超声两工况下磨削参数对微晶玻璃表面粗糙度及形貌的影响规律,结果表明:超声磨削可显著减小微晶玻璃表面粗糙度值并改善其表面形貌,粗糙度值减幅为:主轴转速下约2.03%~36.03%,磨削深度下约9.76%~17.99%,进给速度下约6.98%~36.23%。

(2)较小主轴转速n、磨削深度h及进给速度Vf下超声磨削不仅体现出微晶玻璃较好的表面粗糙度,而且获得的表面形貌较平整,可减少凹坑、崩碎及划伤出现的情况,可见超声工况对表面粗糙度及表面形貌均具有改善作用。

(3)较小的磨粒粒径对微晶玻璃表面粗糙度及形貌具有改善作用。随着磨粒粒径减小,超声与非超声工况下微晶玻璃表面材料去除方式由脆性去除向塑性去除过渡,其表面损伤逐渐减少,表面粗糙度及形貌均得以逐渐改善。相比于非超声,超声工况微晶玻璃表面粗糙度及形貌相对较好,减少了表面出现划伤、凹坑及崩碎等情况,其中采用200/230#磨头磨削时,超声与非超声磨削的表面粗糙度值降幅最大(约为61.34%)。

(4)依次采用70/80#、120/140#、200/230#及325/400#这4种不同粒度号在超声与非超声两工况下对微晶玻璃的磨削工艺,试验结果显示在325/400#粒度号(粒径最小)时可获得最小的粗糙度值(非超声磨削Ra=0.604 μm、超声磨削Ra=0.812 μm),表面形貌较好。

猜你喜欢 磨头微晶磨粒 冠状动脉旋磨术中发生旋磨头嵌顿的处理:单中心经验中国介入心脏病学杂志(2022年7期)2022-09-16基于凸多面体碰撞检测的虚拟砂轮建模研究中国机械工程(2022年2期)2022-01-27铁红微晶釉的制备及影响工艺研究陶瓷学报(2021年4期)2021-10-14锂铝硅微晶玻璃不混溶及其析晶探讨建材发展导向(2021年11期)2021-07-28NASICON型微晶玻璃电解质的研究现状与展望陶瓷学报(2021年1期)2021-04-13磨头消毒架的使用在临床工作中的效果观察世界最新医学信息文摘(2020年50期)2020-07-14单个铁氧体磨粒尺寸检测电磁仿真表面工程与再制造(2019年3期)2019-09-18微晶刚玉磨粒磨削20CrMnTi钢的数值模拟研究制造技术与机床(2017年4期)2017-06-22基于磨粒切削模型的钢轨打磨机理研究中国铁道科学(2015年1期)2015-06-26多功能磨头的研制与应用中国设备工程(2014年2期)2014-02-28栏目最新:

- 2024年度在理论学习中心组关于群众路线...2024-01-16

- 在退役军人事务工作领导小组会议上讲话...2024-01-15

- 中秋国庆队伍教育管理工作动员部署会议...2024-01-15

- 2024年度区委书记在文旅农康融合发展大...2024-01-14

- 医院纪检监察干部队伍教育整顿个人党性...2024-01-14

- 教师演讲稿:牢记育人使命,涵养高尚师德...2024-01-13

- 2024年组织部长在市委理论学习中心组专...2024-01-13

- 2024年区人民法院案件质量评查办法(2篇...2024-01-13

- 2024年区长在指导某街道干部作风建设动...2024-01-11

- 在公司成立周年大会上讲话(3篇)(完整...2024-01-10

相关文章: