大尺度台板端面磨削加工的三维仿真与试验研究

高 鹏,张 华,孟 礼,张亚楠

(1.南通大学械工程学院,江苏 南通 226019;

2.南通思瑞机器制造有限公司,江苏 南通 226500)

磨削加工是大部分工件加工的最后一道工序,直接影响工件的加工精度和表面质量,磨削相对于其他加工方法需要更高的能量输入,必然造成局部温度升高,并且有可能造成工件局部烧伤相变等不同程度的损伤。大尺度台板端面磨削相对于一般磨削输入能量更高,造成磨削烧伤可能性更高[1]。因此为提高磨削加工质量,有必要对工件磨削工艺参数进行深入研究。

磨削加工是一个复杂的非线性过程。文献[2]利用Deform-3D有限元软件仿真分析了不同磨削工艺参数对磨削后磨削温度和磨削力的影响;

文献[3]利用ABAQUS有限元仿真软件研究砂轮线速度、磨削切深等工艺参数对磨削温度场的影响,并进行了试验验证,建立了磨削烧伤预测模型,实现了航空齿轮的磨削烧伤预测;

文献[4]对缓进给磨削下的温度场进行仿真,通过调整对流换热系数与流向工件的热流密度,得到了与试验非常接近的温度场结果;

文献[5]建立了单颗磨粒几何模型,运用DEFORM-3D有限元软件模拟Al2O3磨粒与45钢不同相对位置时磨削温度的变化规律,得出随着磨粒旋转角度的增大磨削温度先增大后减小的结论;

文献[6]建立了圆环内孔磨削的热传导数学模型,利用有限元分析软件ANSYS,对热传递过程进行了仿真,得出了工件内部温度场分布云图。

综上所述,许多学者对磨削工况进行温度场的数值模拟仿真以及试验验证,并取得了一定的研究成果,但大都是对外圆磨削研究的结果,对于大尺度端面磨削研究较少。利用LS−DYNA有限元分析软件,以大尺度台板端面磨削为研究对象,建立单颗磨粒有限元模型及材料本构模型,在不同的磨削参数下对磨削过程进行仿真并试验验证,寻找最佳工艺参数。

2.1 模型的简化和理论假设

大尺度端面磨削可以看作是众多磨粒共同参与磨削的结果,因而对磨削加工过程的研究可从单颗磨粒磨削出发,将单颗磨粒磨削结果在磨削加工区域进行有效集成,首先参照磨粒形状,将其简化为十面体,简化后磨粒的模型,如图1 所示。

图1 磨粒的简化模型Fig.1 Simplified Model of Abrasive Grain

针对基于端面磨削方式下的单颗磨粒磨削仿真过程,提出如下理论假设:

(1)由于磨粒的线速度远大于工件的进给速度,所以磨粒相对于工件的运动可以视为圆周运动。

(2)由于磨粒的尺寸远小于其旋转半径,所以在μs量级的时间内,其圆周运动轨迹对应的弧度近似于0°,可以认为磨粒是在做直线运动。

(3)忽略磨削过程中磨粒的磨损,并将磨粒假想为刚体。

基于以上假设,将工件简化尺寸为(400×200×100)μm的长方体,并采用SPH粒子建模,仿真模型,如图2 所示。

图2 单颗磨粒磨削仿真模型Fig.2 Simulation Model of Single Abrasive Grain Grinding

2.2 材料的基本物理属性

磨粒的材料为Al2O3,取前角为−45°,其热物性参数,如表1所示。

表1 Al2O3的热物性参数表Tab.1 Thermal Properties of Al2O3

工件材料为316L不锈钢,其泊松比为0.29,弹性模量及热膨胀系数,如表2、表3 所示。其密度、比热容及导热系数与温度的关系可表示为[7]:

表2 316L不锈钢的弹性模量表Tab.2 Modulus of Elasticity of 316L Stainless Steel

表3 316L不锈钢的热膨胀系数表Tab.3 Thermal Expansion Coefficient Table of 316L Stainless Steel

2.3 工件材料的本构模型

为了能够在单颗磨粒磨削仿真中更为真实地反映出材料的应力应变情况,需要在LS−DYNA中输入材料本构模型的相关参数。由于文献[8]本构模型中综合考虑了应变硬化、应变速率以及热软化对米塞斯流动应力的影响,非常适合描述金属材料在大应变率下的应力与应变之间的关系,因此采用Johnson−Cook 本构模型来描述316L 不锈钢在磨粒磨削过程中的本构行为是合理的[9]。Johnson−Cook本构模型的方程为[8]:

表4 不锈钢的Johnson-Cook模型参数Tab.4 Johnson-Cook Model Parameters of Stainless Steel

3.1 仿真参数的设置

由于工件采用SPH粒子建模,所以工件与磨粒间的接触方式为节点-表面接触。对于磨粒,需要约束磨粒y轴和z轴方向的自由度以及全部的旋转自由度;

对于工件,需要约束其底部全部的自由度,两侧z轴方向的自由度以及左端面x轴方向的自由度。仿真中主要工艺参数,如表5所示。

表5 仿真参数Tab.5 Simulation Parameters

3.2 磨削深度对磨削温度的影响分析

磨削速度为20m∕s时不同磨削深度下试件材料的温度场云图,如图3所示。图中单颗磨粒磨削过程中的最高温度发生在磨粒底部靠近前端的位置,其热量的主要来源是摩擦。随着磨削深度增加,磨削温度也在增加,当磨削深度为10μm时,磨削温度最高为662.9℃,而当磨削深度为40μm 时,磨削温度最高可达879.7℃,磨削温度增幅较大,其主要原因为磨削深度越大,磨粒与试件的挤压面积越大,更多的试件材料发生塑性变形,摩擦生热增加,磨削温度也随之增加。

图3 不同磨削深度下的温度场云图Fig.3 Cloud Diagram of Temperature Field at Different Grinding Depths

3.3 磨削速度对磨削温度的影响分析

磨削深度为10μm时不同磨削速度下工件材料的温度场云图,如图4所示。图4中,最高磨削温度也随着磨削速度增加而增加,当磨削速度为5m∕s时,最高磨削温度为564.6℃,而当磨削速度为20m∕s时,最高磨削温度662.9℃。其主要原因为随着磨削速度的增加,磨粒与工件材料间的挤压摩擦现象加剧,摩擦产生热量增加,磨削温度也随之上升,但温度增幅相对较小。单颗磨粒磨削深度和磨削速度的增大都导致磨削温度的增大,但是在仿真中所考虑的参数范围内,磨削深度对磨削温度的影响更大,当磨削深度为40μm、磨削速度为20m∕s时磨削温度最高,可达879.7℃。以上为单颗磨粒磨削造成的影响,但当进行大尺度端面磨削时,磨削速度增加不仅有摩擦现象的加剧,还有单位磨削区域内通过的磨粒数的增加,而所有参与磨削的有效磨粒都会造成该磨削区域磨削温度上升,这就使造成磨削温度上升的因素更加复杂,而大尺度端面磨削易阻塞,要用疏松组织砂轮,该砂轮磨料为白刚玉,内径为147mm外径为197mm,由此可估算在磨削深度为20μm、线速度为20m∕s时进行端面磨削,工件不会发生磨削烧伤。

图4 不同磨削速度下的温度场云图Fig.4 Cloud Diagram of Temperature Field at Different Grinding Speeds

搭建端面磨削试验平台,如图5所示。采用杯型砂轮进行端面磨削,砂轮外径为197mm,内径为147mm。

图5 端面磨削试验平台Fig.5 Face Grinding Test Platform

台板在经过端面磨削后需要对其磨削表面形貌进行观测,并需要获取其表面粗糙度等数据以进行对比分析。其检测手段为利用HS−G001B型电子数码工业显微镜对不同磨削参数下的试件磨削表面的形貌进行观测,并对其表面的磨痕及烧伤进行对比分析;

利用TR200型表面粗糙度仪测量工件表面粗糙度。

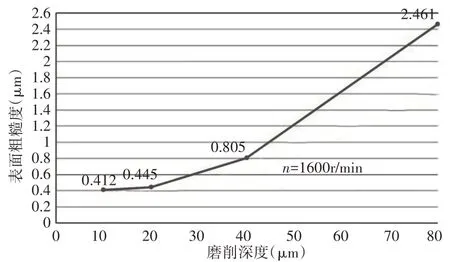

4.1 磨削深度对磨削质量的影响分析

本实验以磨削后对试件表面的形貌观测是否出现磨削烧伤为判断依据。当砂轮转速为1600r∕min时不同磨削深度下试件磨削表面的微观形貌,如图6所示。

图6 不同磨削深度下试件磨削表面的微观形貌Fig.6 Micro-Morphology of The Ground Surface of the Specimen at Different Grinding Depths

图6(c)及图6(d)中,出现了明显的颜色变化,这是由氧化变色导致的,工件表面发生磨削烧伤,验证了磨削深度的增加导致温度的升高。

图7 表面粗糙度与磨削深度的关系曲线Fig.7 Relationship Between Surface Roughness and Grinding Depth

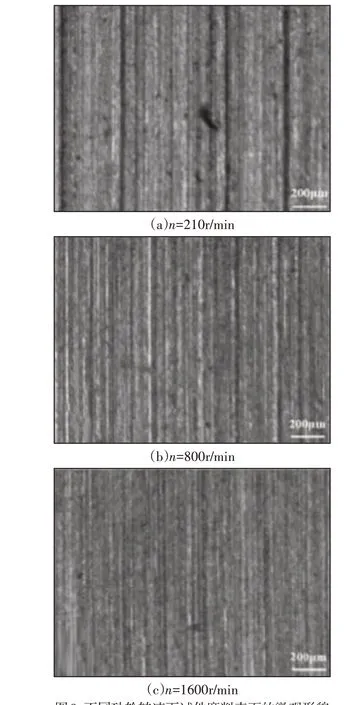

4.2 砂轮转速对磨削质量的影响分析

磨削深度为20μm时,不同砂轮转速下试件磨削表面的微观形貌,如图8所示。图8(c)为磨削速度为1600r∕min时的微观形貌,但没有发现磨削烧伤,说明在仿真中所考虑的参数范围内,磨削深度对磨削温度的影响更大。

图8 不同砂轮转速下试件磨削表面的微观形貌Fig.8 Micro-Morphology of the Grinding Surface of the Test Specimen at Different Wheel Speeds

表面粗糙度与砂轮转速间的关系曲线,如图9 所示。当磨削深度为20μm时,随着砂轮转速的增加,表面粗糙度先迅速减小而后趋于平缓;

当砂轮转速超过800r∕min时,继续增大砂轮转速对表面粗糙度已无明显影响。这是因为砂轮转速越高,单位时间单位面积内通过的磨粒越多,导致粗糙度越小,但是由于砂轮的磨削性能限制,当粗糙度降低到一定程度后就会趋近某个数值。

图9 表面粗糙度与砂轮转速间的关系曲线Fig.9 Relation Curve Between Surface Roughness and Wheel Speed

在保证大尺度台板的表面粗糙度值Ra≤0.8μm的前提下,应尽量提高磨削效率。则由试验结果分析可得到,可知砂轮转速宜在(1250~1600)r∕min范围内选取。

采用仿真与试验相结合的方法对316L 奥氏体不锈钢端面磨削探索最佳工艺参数的研究,主要结论如下:

(1)仿真分析结果表明,在仿真中所考虑的参数范围内,磨削深度对于温度影响最大。

(2)试验结果表明,对于端面磨削,随着磨削深度增加,工件表面粗糙度变大且对其影响逐渐变大,而磨削速度相反。

(3)端面磨削最佳工艺参数砂轮转速宜在(1250~1600)r∕min范围内选取,磨削深度宜控制在20μm左右。

猜你喜欢 磨粒砂轮端面 基于凸多面体碰撞检测的虚拟砂轮建模研究中国机械工程(2022年2期)2022-01-27一种圆锥滚子轴承内圈双端面防偏磨控制方法哈尔滨轴承(2021年1期)2021-07-21不同加载作用下砂轮片破裂失效的有限元分析失效分析与预防(2020年1期)2020-06-17基于ANSYS的数控磨床砂轮架主轴热特性分析制造技术与机床(2019年12期)2020-01-06单个铁氧体磨粒尺寸检测电磁仿真表面工程与再制造(2019年3期)2019-09-18磨床砂轮修整器的改进制造技术与机床(2019年3期)2019-02-27转塔式砂轮架B轴回转机构设计制造技术与机床(2017年7期)2018-01-19微晶刚玉磨粒磨削20CrMnTi钢的数值模拟研究制造技术与机床(2017年4期)2017-06-22基于凸肩冲头冲压的凸肩高度与扩孔性关系汽车文摘(2015年5期)2015-12-16基于磨粒切削模型的钢轨打磨机理研究中国铁道科学(2015年1期)2015-06-26栏目最新:

- 2024年度在理论学习中心组关于群众路线...2024-01-16

- 在退役军人事务工作领导小组会议上讲话...2024-01-15

- 中秋国庆队伍教育管理工作动员部署会议...2024-01-15

- 2024年度区委书记在文旅农康融合发展大...2024-01-14

- 医院纪检监察干部队伍教育整顿个人党性...2024-01-14

- 教师演讲稿:牢记育人使命,涵养高尚师德...2024-01-13

- 2024年组织部长在市委理论学习中心组专...2024-01-13

- 2024年区人民法院案件质量评查办法(2篇...2024-01-13

- 2024年区长在指导某街道干部作风建设动...2024-01-11

- 在公司成立周年大会上讲话(3篇)(完整...2024-01-10

相关文章: