基于FMECA的智能电能表关键元器件风险评估

胡珊珊,王保帅,尹家悦,罗奕, 李若茜,肖霞

(1.南方电网科学研究院有限责任公司,广州 510663;

2.华中科技大学 电气与电子工程学院,武汉 430074)

电网公司自2009年开始陆续推进智能电能表的安装与应用,数据显示。至2017年,国家电网智能电能表用户数已达4.31亿,覆盖率为98.38%;

截止至2018年底,南方电网智能电能表总数达8 815.72万只,覆盖率达100%。相关技术规范要求单相智能电能表和三相智能电能表的寿命不低于10年[1-2],目前已到了智能电能表的轮换期,围绕智能电能表可靠性的相关研究工作也在陆续开展。

目前围绕智能电能表可靠性与寿命预测从可靠性预计手册[3-4]、失效分布模型[5-6]以及加速寿命试验[7-8]等方面开展了诸多研究工作,这些工作对于提升智能电能表可靠性有着推动作用,但均以整机角度作为出发点,从智能电能表元器件角度出发的研究则较少。国家电网Q/GDW 11179.1-15系列标准[9]给出了电能表的薄弱环节,但未见有相关依据的报道;

文献[10]采用GJB/Z 299C标准对智能电能表中的关键元器件进行了可靠性预计;

文献[11]基于故障树理论对智能电能表黑屏故障进行分析,计算各底事件概率重要度以此确定故障定位与分析的优先次序,但由于概率重要度表示底事件概率变化引起顶事件发生概率的变化程度[12],故该方法识别薄弱环节仅考虑了故障概率一个维度;

文献[13]采用故障模式及影响分析(Failure Mode and Effect Analysis,FMEA)方法对单相智能电能表的关键元器件进行了识别,并通过与现场故障数据的对比分析证明了该方法的可行性,但该方法识别薄弱环节时缺少定量依据,且仅以故障造成后果的严重程度一个维度作为识别依据。

前述文献在识别产品薄弱环节时,仅考虑故障概率和故障影响的严重程度中一个方面,为综合这两方面考量,针对这一问题提出了基于FMECA的元器件风险评估方法,并将其应用于智能电能表中,得到关键元器件风险排序结果,对智能电能表生产厂家的设计、生产工作具有一定的指导意义与实用价值。

故障模式、影响及危害性分析(Failure Mode Effect and Criticality Analysis, FMECA)方法是在FMEA的基础上引入危害性分析(Criticality Analysis, CA)得到的,该方法采用自下而上的分析逻辑,借助于表格完成,能在一定的规则与基础数据支撑下,确定系统可能存在的故障模式,以各故障模式为出发点逐一分析其后果与影响,根据后果与影响的严重程度及故障率数据进行排序,识别系统的薄弱环节,从而实现对产品设计的改进与完善。

FMECA方法包括FMEA和CA两个部分,根据CA方法的不同,又可分为定量FMECA和定性FMECA方法。

1.1 FMEA方法

FMEA采用自下而上的分析逻辑,以系统组成元素的故障模式为对象,逐层向上分析该故障模式对组成元素自身、模块和系统的影响,只可进行定性分析而无法进行定量分析。

该方法借助于表格完成,通常包括系统相关数据资料的收集、分析层次与重点故障内容的确定、FMEA表格等步骤,流程如图1所示[14]。

图1 FMEA流程图

FMEA表格一般包括如下项目:对象、功能、故障模式、设想原因、故障影响、检测方法、补偿措施和严酷度。

其中,故障模式为对象可能的故障现象,对某一对象应全面考虑其故障模式;

设想原因通常在掌握大量资料的基础上得到;

故障影响按局部影响、上一层次影响和最终影响三个层次分析;

严酷度则以故障影响中的最终影响为严酷度的评定依据。实际应用时FMEA表格栏目可根据具体问题进行调整。

1.2 CA方法

CA方法分为定量分析与定性分析两类。

定量CA分析通过计算故障模式的危害度对各故障模式的危害程度进行评价,具体计算如式(1)所示[15],其中λP为故障率、α为故障模式频数比、β为故障影响概率、t为任务阶段工作时间。

该方法能够给出评价的定量依据,但存在计算所需数据较多、多数情况下缺少故障影响概率这一数据[14]的问题。

Cm=αβλPt

(1)

定性CA分析适用于不能准确获得故障率数据的情况,包括风险矩阵分析和风险优先数计算两类。

风险矩阵分析将FMEA分析得到的故障模式严酷度和故障概率分级,综合考量后给出危害程度由D到A依次升高的4种评价结果,并不涉及计算,常见的一种分级方法如表1所示[16]。尽管风险矩阵分析法操作简单,但其结果仅具有相对意义。

表1 风险矩阵

风险优先数(Risk Priority Number,RPN)将故障模式发生概率(Occurrence Probablity Ranking, OPR)、影响严酷度(Effect Severity Ranking, ESR)和探测难度(Detection Difficulty Ranking, DDR)划分为10个等级,其中DDR是针对工艺FMEA提出的[17],其他情况可不考虑这一指标,则故障模式的风险优先数RPN可按式(2)计算。该方法涉及到一定的计算,能够解决风险矩阵分析缺乏定量依据和危害度计算的复杂性问题。

RPN=OPR×ESR

(2)

采用基于风险优先数法的FMECA方法,该方法综合考虑故障概率和故障影响程度,相较于FTA和FMEA,能够对系统各组成元器件进行更全面的风险评估。

尽管计算风险优先数的FMECA方法具备前述的诸多优点,但在实际应用于智能电能表的元器件风险评估时存在以下两个问题:首先,智能电能表较低的故障概率使得目前可参考的故障发生概率评分标准难以适用;

其次,前述的FMECA方法以故障模式为分析对象,应用于元器件风险评估时需建立起元器件RPN及其故障模式RPN之间的关系。

2.1 故障模式发生概率等级的处理

智能电能表的技术规范要求智能电能表在其10年的寿命周期内累积故障率不高于4.25%,为满足该要求,智能电能表中的元器件的平均故障概率应小于0.026%[18],目前可供参考的一种故障模式发生概率等级评分准则如表2所示。

表2 故障模式发生概率等级评分准则

若按照表2的标准,则智能电能表中的大部分元器件故障模式的OPR评分为1,显然这种情况下采用前述的风险优先数计算方法无法体现出大部分元器件故障模式发生概率间的差异,使得最终的RPN仅与ESR相关。

考虑到故障模式的OPR评分是以其故障概率为依据的,可以将故障模式的故障概率代替OPR代入式(2)计算故障模式RPN,设元器件k第i种故障模式的故障发生概率为Fki,则其风险优先数RPNki为:

RPNki=Fki×ESRki

(3)

现阶段收集的智能电能表故障数据仅针对故障大类,难以定位至各元器件的各故障模式并给出相应的故障发生概率,故采用式(3)计算时操作性不强,但元器件k的故障发生概率Fk与Fki之间可通过该故障模式的故障模式频数比αki建立起如下的关系:

Fki=αki×Fk

(4)

设元器件k第i种故障模式的严酷度评分为ESRki,将式(4)代入式(3)得到:

RPNki=(αki×Fk)×ESRki

(5)

式中元器件k相对故障概率Fk可由故障调研结果得到,部分标准或手册给出了部分元器件的故障模式频数比αki,因此采用式(5)计算具有较强的可操作性。

故文中对故障模式发生概率等级的处理为:通过故障调研数据得到智能电能表元器件相对故障概率、通过查阅相关标准或手册得到故障模式频数比,以二者之积替代故障模式OPR进行风险优先数的计算。

2.2 元器件风险优先数的计算

前述FMECA方法以故障模式为分析对象,计算得到各故障模式的风险优先数。由于一种元器件可能具有多种故障模式,为对元器件进行风险评价,可将某一元器件各故障模式的RPN进行求和。

设元器件k共有n种故障模式,各故障模式的RPN之和记为Sumk,由式(5)可得:

(6)

式中的Fk为元器件的相对故障概率,与故障模式无关,可将式(6)进行变化得到:

(7)

根据故障模式频数比的含义可知,αki是元器件k故障时表现为第i种故障模式的概率,而故障模式i的严酷度为ESRki,故元器件k故障时造成严酷度为ESRki的概率等于αki,式(7)求和部分等于元器件k各故障模式严酷度的加权平均值,即为元器件k的故障严酷度。

故式(7)与式(3)具有相同的形式,Sumk即为元器件k的风险优先数RPNk,可由该式计算元器件的RPN,并以此为依据对元器件进行风险评估排序。

3.1 总体流程

基于FMECA开展智能电能表元器件风险评估的总体流程如图2所示。

(1)对智能电能表进行故障数据调研与原因占比分析,将故障定位至元器件,结合故障大类的故障占比、各元器件在各类故障中的故障占比计算得到元器件相对故障概率;

(2)以故障调研得到的元器件作为FMECA表格中的待分析对象,填写根据实际智能电能表的情况进行调整后的FMECA表格,通过分析确定元器件各故障模式严酷度评分;

(3)以FMECA表格中的数据计算元器件严酷度、风险优先数,得到智能电能表元器件风险评估排序结果。

图2 基于FMECA智能电能表元器件风险评估流程

3.2 数据调研结果

智能电能表由电源模块、计量模块、ESAM模块、实时时钟模块、继电器检测模块、微控制单元、存储模块、通信模块和显示模块组成,其结构如图3所示。

图3 智能电能表结构图

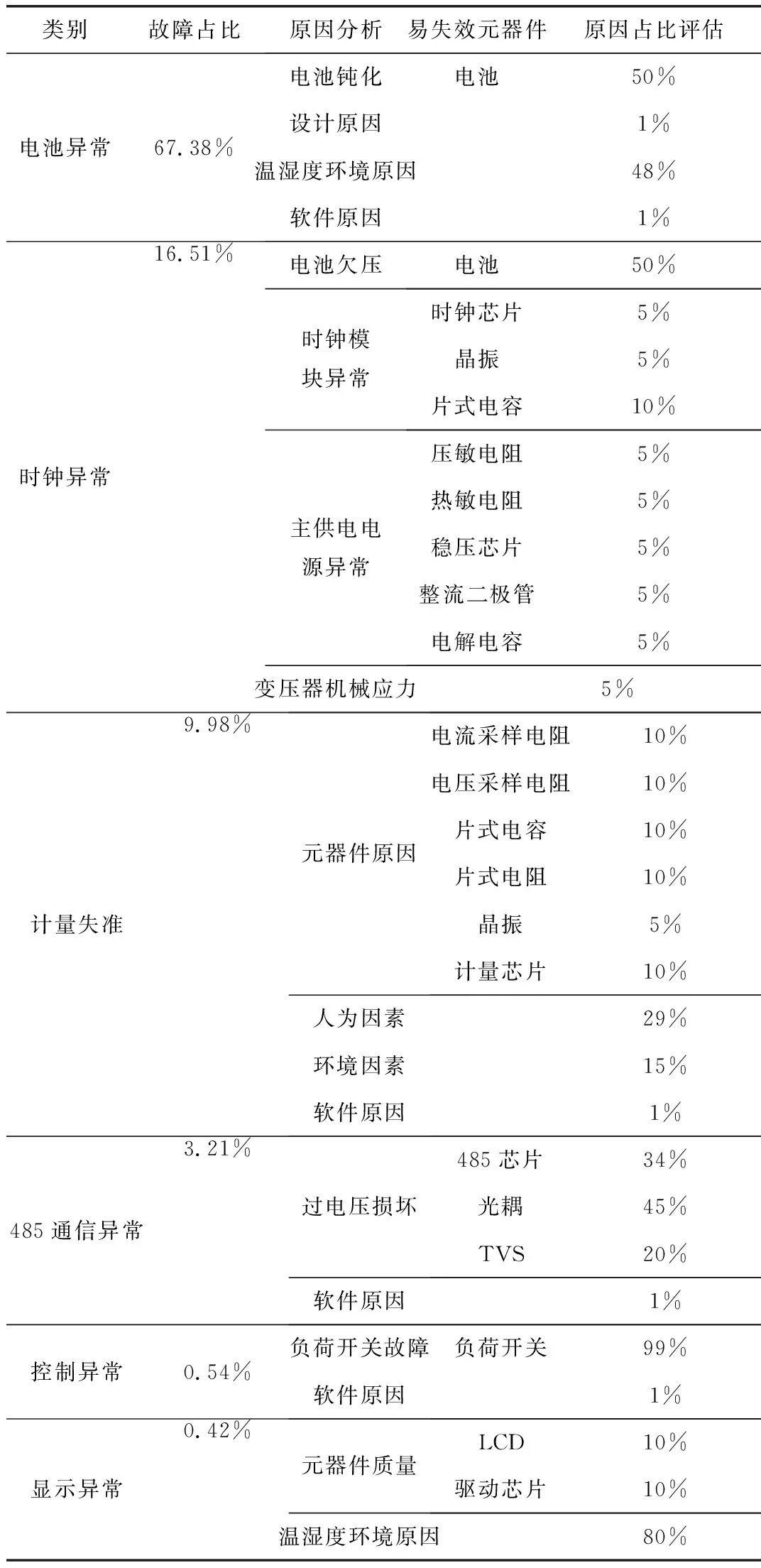

某省电科院通过对2018年收集到的共64.3万条智能电能表故障信息进行归类与故障原因评估,得到故障数据如表3所示。

表3 某省故障调研结果

由表3确定FMECA分析的对象为:锂电池、时钟芯片、晶振、片式电容、热敏电阻、稳压芯片、整流二极管、电解电容、电流采样电阻、电压采样电阻、计量芯片、485芯片、光耦、TVS、负荷开关、LCD和驱动芯片。其中时钟芯片和计量芯片分别配有使其正常工作的晶振与片式匹配电容。

3.3 智能电能表元器件FMECA表格填写

应用于智能电能表元器件风险评估的FMECA表格栏目进行适当调整后包含元器件、所处模块、功能、故障模式、故障模式频数比、故障影响、严酷度与元器件相对故障概率。对各栏进行简单说明:

“元器件”栏填入由故障数据调研得到的智能电能表待分析元器件;

“所处模块”栏设置的目的在于区分不同模块中的同类型元器件,“所处模块”和“功能”栏根据元器件在智能电能表中实际情况填写;

“故障模式”与“故障模式频数比”栏中的内容以标准GJB/Z 299C[19]第7部分提供的数据为依据;

“故障影响”栏结合元器件在智能电能表中的功能填入具体内容;

文中“严酷度”栏的评定以智能电能表功能失去或下降、失去功能的多少以及失去的功能是否影响电量结算为依据[20],给出表4的评分依据。

表4 严酷度评分表

“元器件相对故障概率”填入内容由故障调研结果的故障类型占比与元器件原因占比计算得到。

受文中篇幅限制,以LCD为代表给出了FMECA表格的填写结果,如表5所示。

表5 智能电能表FMECA表格

3.4 智能电能表元器件风险评估排序结果

FMECA分析得到各故障模式严酷度、各元器件相对故障概率,以式(3)为依据计算各元器件严酷度、风险优先数,并按风险优先数结果降序排列,得到结果如表6所示。

以上分析计算结果给出了智能电能表各组成元器件的风险评估顺序,排名靠前的元器件更易发生故障并造成严重影响,智能电能表生产厂家可以此为依据确定在设计、生产智能电能表时应重点关注的元器件。智能电能表元器件风险评估结果为进一步提升智能电能表的质量提供了参考。

表6 智能电能表元器件风险评估结果

文中提出了基于FMECA的智能电能表关键元器件风险评估方法,可以有效克服单纯FTA和FMEA方法的局限性,综合故障概率和故障影响程度两方面识别智能电能表薄弱环节。结合实际故障数据展开分析,可获得相应的元器件风险排序结果,对相应智能电能表生产厂家的设计、生产工作提供指导。

猜你喜欢 电能表元器件概率 元器件国产化推进工作实践探索军民两用技术与产品(2022年7期)2022-08-06第6讲 “统计与概率”复习精讲中学生数理化·中考版(2022年6期)2022-06-05巧数电能表数学小灵通(1-2年级)(2021年11期)2021-12-02第6讲 “统计与概率”复习精讲中学生数理化·中考版(2021年6期)2021-11-22概率与统计(一)新世纪智能(数学备考)(2021年4期)2021-08-06概率与统计(二)新世纪智能(数学备考)(2021年4期)2021-08-06认识电能表中学生数理化·中考版(2019年12期)2019-09-23装备元器件采购质量管理与控制探讨中国军转民(2017年11期)2018-01-31基于DSP+FPGA的元器件焊接垂直度识别方法计算机测量与控制(2017年6期)2017-07-01电子式电能表技术综述山东工业技术(2016年15期)2016-12-01栏目最新:

- 2024年度在理论学习中心组关于群众路线...2024-01-16

- 在退役军人事务工作领导小组会议上讲话...2024-01-15

- 中秋国庆队伍教育管理工作动员部署会议...2024-01-15

- 2024年度区委书记在文旅农康融合发展大...2024-01-14

- 医院纪检监察干部队伍教育整顿个人党性...2024-01-14

- 教师演讲稿:牢记育人使命,涵养高尚师德...2024-01-13

- 2024年组织部长在市委理论学习中心组专...2024-01-13

- 2024年区人民法院案件质量评查办法(2篇...2024-01-13

- 2024年区长在指导某街道干部作风建设动...2024-01-11

- 在公司成立周年大会上讲话(3篇)(完整...2024-01-10

相关文章: