低温堆供热控制研究

张 乐,贾玉文,段天英,刘 勇,崔晓涵

(中国原子能科学研究院 核工程设计研究所,北京 102413)

我国北方城市的供暖很大一部分使用燃煤,不仅消耗了大量能源,还严重污染了城市环境[1]。为了贯彻碳达峰、碳中和的发展理念,发展利用清洁的核能成为了供暖过程中“减污降碳”的重要手段。2017年中核集团正式发布其自主研发可用来实现区域供热的“燕龙”泳池式低温供热堆[2],现“燕龙”示范工程已确定厂址并开始前期工作。由于该核供热堆具有常压、低温和水池热容大的特点,其商业化供热应用具有独特的控制特点。因此,与供热负荷需求相匹配的反应堆功率控制方式,是当前低温供热堆设计阶段急需思考解决的问题之一。

本文基于Simulink建立池式低温供热堆的全厂主系统模型,并在此基础上研究该堆的供热控制调节方法。文中主要针对商业供热负荷的变化要求提出反应堆功率调节的供热控制方案,并考察该方案的控制效果、各回路参数的动态响应过程以及关键性限制因素,旨在为低温供热堆的供热控制设计提供参考依据。

本文主要依据反应堆系统的传热过程,建立了如图1所示的池式低温堆主要系统模型。从一回路流入池中的低温冷却剂水在水池中搅混后由池水下方进入堆芯,在堆芯模型中带走燃料产生的热量,并沿出水管上升,进入一次热交换器IHX1(一次换热器)换热,变冷流回水池;

二回路水在IHX1中加热后,流入IHX2(二次换 热器),随后变冷流回IHX1;

三回路水在IHX2中被加热后,经过热网管道,进入热网用户建筑物中,随后热网回来的冷水流回IHX2。堆芯燃料和冷却剂水产生温度变化时,将不可避免地引起温度反应性负反馈效应。该效应向反应堆物理模型中引入反应性,它与控制棒引入的反应性共同决定了反应堆的功率水平。

1.1 反应堆模型

1) 堆芯物理模型。由于低温堆堆芯中子物理特性耦合紧密,可采用点堆模型来描述堆芯物理过程。本文采用6组缓发中子点堆动力学方程来描述中子通量的变化[3-4]。

2) 堆芯热工模型。堆芯产生的热量,依次经过了燃料芯块、燃料包壳传到冷却剂。将堆芯等效为1根燃料棒,运用节段法,认为中子密度在燃料芯块横截面上均匀分布,忽略轴向导热及气隙热容,忽略传热过程中的热量损失[5-6]。

燃料芯块的热量变化为:

ΔQf/Δt=φf-Qf-c

(1)

包壳的热量变化为:

ΔQc/Δt=Qf-c-Qc-w

(2)

冷却剂的热量变化为:

ΔQw/Δt=Qc-w-Qw-1

(3)

式中:下标f、c、w分别代表燃料芯块、包壳、冷却剂;

φf为反应堆裂变释热量;

Qf-c为燃料芯块传递给包壳的热量;

Qc-w为包壳传递给冷却剂的热量;

Qw-1为冷却剂传给一回路的热量。

3) 温度反应性反馈模型。主要考虑由Doppler效应引起的负的燃料温度反应性反馈ρTf,以及由慢化剂密度变化引起的负的慢化剂温度反应性反馈ρTw,总反应性反馈为:

ρT=ρTf+ρTw

(4)

(5)

(6)

4) 控制棒驱动机构模型。系统由控制器输出的偏差信号带动步进电机的旋转,通过减速箱减速,带动绳轮旋转,钢丝绳将旋转运行变为调节棒的上下移动。步进电机采用二阶惯性环节作为传递函数。棒速到棒位采用1个积分环节作为传递函数[7]。

满功率时调节棒插入堆芯约1/2的位置,通过移动调节棒棒位,控制反应堆功率变化。控制棒组移动的总行程为210 cm,调节棒有4根,总反应性价值为840 pcm,据此拟合的调节棒积分价值多项式如下:

ρR(l)=a0+a1l+a2l2+

a3l3+a4l4+a5l5+a6l6

(7)

式中:ρR(l)为调节棒反应性;

l为调节棒在堆芯的高度;

a0~a6为拟合多项式系数。由此,单根调节棒价值积分曲线如图2所示。

图2 调节棒积分价值曲线Fig.2 Integral value curve of regulating rod

5) 池水搅混模型。一回路回水进入堆水池,在池内发生搅混。忽略池内热段传热到冷段的过程,将池水划分为并联的3个通道建立分段搅混模型。1通道为慢速水,该通道中的池水特点是流速慢、质量大。2通道模型与之相同,区别在于2通道池水特点为流速快,则此通道的动态微分方程[8]为:

(8)

3通道为模拟池水与堆内构件的换热通道,此通道的特点为流速最慢,该通道动态微分方程为:

Ahw(Tout-Tt)

(9)

(10)

式中:M、M3分别为通道1或2、通道3中水的质量;

Mt为堆内构件的质量,kg;

Cw、Ct分别为水、堆内构件的比热容,J/(kg·℃);

Gw、Gw3分别为通道1或2、通道3内水的质量流量,kg/s;

Tin、Tout和Tt分别为入口、出口水温和池内构件平均温度,℃;

A为池水与堆内构件的换热面积,m2;

hw为传热系数,W/(m2·℃)。

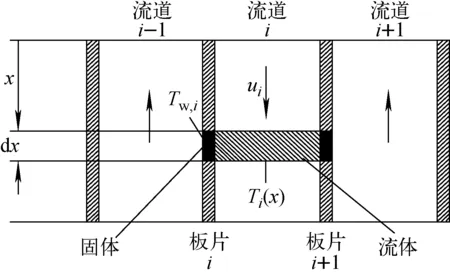

1.2 换热器模型

低温堆采用板式热交换器(图3)进行各回路间的热传递。换热器内高温流体与低温流体被金属板隔离,不发生传质过程,两侧流体通过金属板换热。模型采用节段法,将换热器沿与流道垂直的方向分为5个节段,由于对流传热过程中没有相变,其板间各流道温度分布接近线性分布,并假设换热器对外界环境无散热,且不考虑流体在不同通道间分布的不一致性,基于以上机理建立其传热模型[9-13]。

图3 板式换热器结构示意图Fig.3 Structure diagram of plate heat exchanger

板式换热器热传导微分方程如下:

i=1,3,5,…,N-1

(11)

i=2,4,6,…,N

(12)

板片能量守恒方程如下:

k1A1(Ti-1-Tw,i)+k2A2(Ti-Tw,i)

i=2,4,6,…,N

(13)

k2A2(Ti-1-Tw,i)+k1A1(Ti-Tw,i)

i=3,5,7,…,N-1

(14)

式中:下标1、2、w表示流体1、流体2、板片;

ρ为流体密度,kg/m3;

Ac为流道流通面积,m2;

L为流道长度,m;

Ti、Tw,i分别为流体、管壁温度,℃;

ui为板间流速,m/s;

D为轴向扩散系数,W/(m·℃);

k为对流传热系数,W/(m2·℃);

A为传热面积,m2。

1.3 热网用户模型

以热网用户作为最终热阱,热网用户各房间并联在一起。供热回路的供水进入各房间,通过房间内的散热片与房间内空气进行换热,房间内空气通过墙壁与房间外空气换热。采暖的室内温度同室外气温、湿度、风向、风速、太阳辐照等因素有关,其中室外气温起着决定性作用[14]。根据能量守恒,供热回路与热网用户之间热传递的动态微分方程[5]如下:

hwiAr(Twr-Tid)

(15)

hioAb(Tid-Tod)

(16)

式中:Twr、Tid、Tod分别为散热片内水温度、室内温度、室外温度,℃;

L为散热片长度,m;

Ar、Ab分别为等效散热片传热面积、建筑物等效壁面面积,m2;

Gwr为采暖循环水流量,kg/s;

Cid为室内空气比热容,J/(kg·℃);

ρid为室内空气密度,kg/m3;

hwi、hio为传热系数,W/(m2·℃)。

在额定工况下以热网端室外温度为-18 ℃(设计值)作为仿真边界,对池式低温堆系统仿真模型进行仿真,仿真结果列于表1。可见,额定工况仿真值与设计值相对误差在1%[15]以内,因此该全厂系统稳态模型比较准确。

表1 额定稳态仿真验证Table 1 Verification of rated steady state simulation

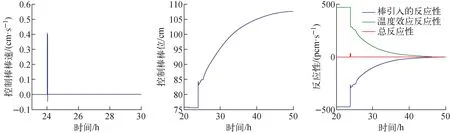

切断热网,以三回路冷段温度T′3等于60 ℃作为仿真边界。在100 s时,向反应堆引入13.5 pcm控制棒正反应性,反应堆关键参数的仿真动态结果如图4所示。

图4 反应性引入事件动态仿真验证 Fig.4 Dynamic simulation verification of reactivity introduction event

由仿真结果可见,向反应堆引入13.5 pcm控制棒反应性后,反应堆功率约上升1%,并使燃料温度和慢化剂温度上升。由于温度负反馈作用,最终当引入-13.5 pcm的温度效应反应性时,无需控制系统干预,反应堆在第170 s重新归于稳定,各回路温度参数升高到一个新的稳态值,证明反应堆动态模型具有一定的自稳定能力。该仿真过程能够较合理地模拟反应堆各关键参数的变化趋势,故本系统模型可用于反应堆功率控制的动态仿真。

本文采用的供热控制框图如图5所示。图中的控制器采用1个比例积分控制器。将热力厂提供的负荷需求值作为功率定值,输入控制器。将该定值与功率测量值的偏差送入控制棒驱动机构,带动步进电机转动,使控制棒产生位移,从而控制反应堆功率达到功率定值。图中一回路流量控制环节,只在三回路冷段温度T′1大于68 ℃时,才会自动触发。当T′1大于68 ℃,则触发流量控制环节,将与68 ℃作百分比偏差,送入PI控制器,控制减小电动流量调节阀的开度,使一回路流量减小,从而增大一回路冷热段温差,达到降低三回路冷段温度的目的,保证进入水池的水不超过68 ℃,从而保证了大水池的水温在混凝土所能承受的安全限值以内。

本文仿真了不同仿真边界下系统的稳态结果,并主要模拟分析了供热过程中反应堆根据负荷需求值主动调节功率的过程,以及处于稳态下的反应堆系统在有供热面积扰动时的响应情况。

3.1 功率定值调节过程仿真分析

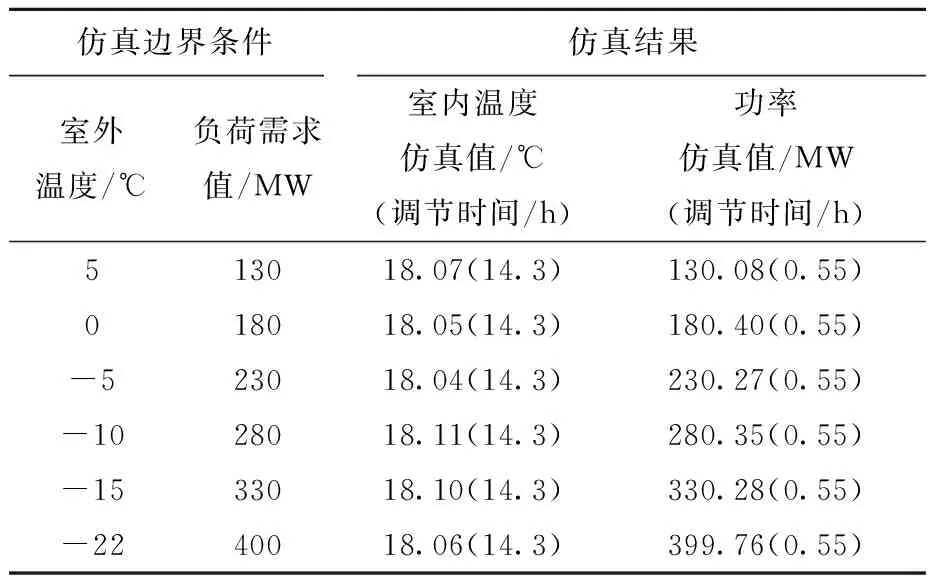

不同室外温度所对应的负荷需求值由热力公司提供。采用上文所述的供热控制模式,选取多个室外温度下的供水温度值(室外温度与调度值的对应关系来自于热力公司),分别作仿真运算,仿真结果列于表2。表中每个需求负荷对应的用户室内供暖温度设计值为18 ℃。

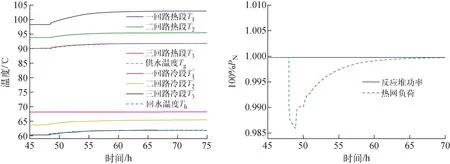

本文以表2中330~400 MW的调节过程为例,对系统响应的参数动态过程进行分析。仿真输入为:某时刻(图6中第24 h),功率定值由82.5%PN(330 MW)变为100%PN(PN表示额定功率400 MW),系统关键参数的动态变化过程如图6~8所示。仿真边界为:82.5%PN对应-15 ℃的室外温度,100%PN对应-22 ℃的室外温度。

表2 不同仿真边界下的系统控制结果Table 2 System control results under different simulation boundaries

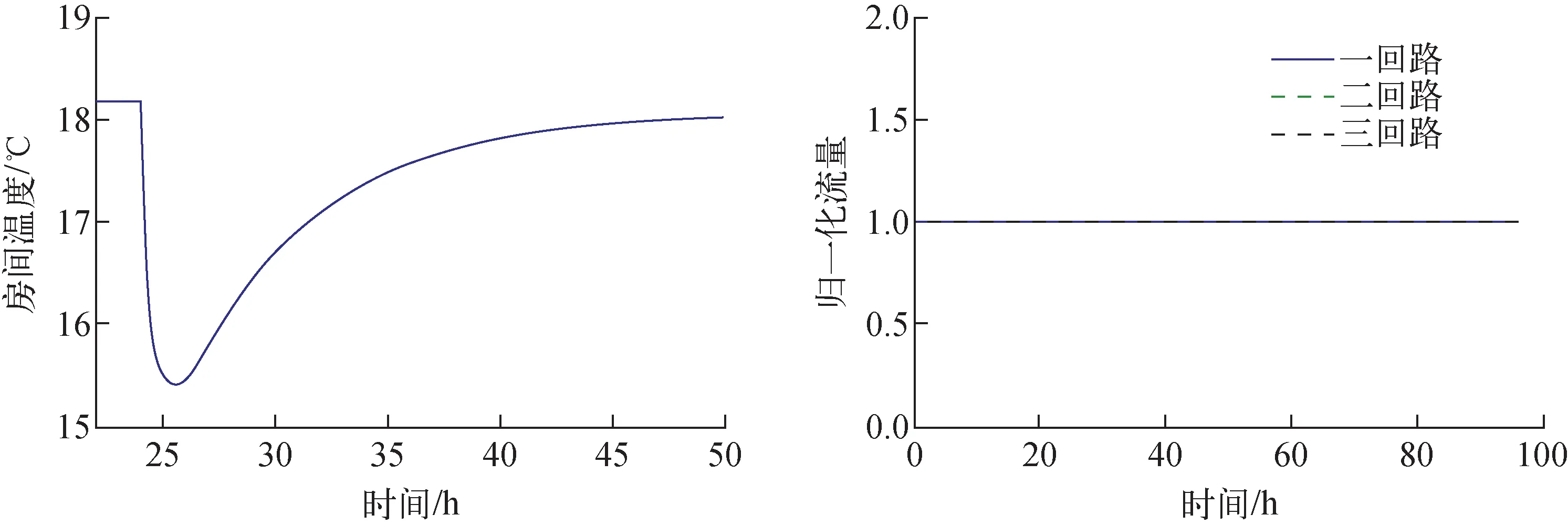

图7 功率定值从82.5%PN上升到100%PN时用户室内温度、流量的动态过程Fig.7 Dynamic processes of temperature and flow in user’s room at power setting rising from 82.5%PN to 100%PN

图8 功率定值从82.5%PN上升到100%PN时控制棒与温度效应的动态过程Fig.8 Dynamic processes of control rod and temperature effect at power setting rising from 82.5%PN to 100%PN

由图7可知,在整个反应堆功率上升10%PN的过程中,供水温度的调节时间很长,但用户的室内供热温度在调节时间内最大仅有2.6 ℃的下降,随回又重新稳定到18 ℃,并不会影响用户的居住舒适性。由于调节过程中,一回路冷段温度T′1始终不大于68 ℃,因此不会触发一回路流量调节环节,一回路流量始终保持在100%额定流量。图8为控制过程中控制棒和温度负反馈的动态过程。刚开始棒速为4 mm/s,随后棒速很小,棒位缓慢上升,直到稳定。

根据表2和图6~8可知,采用文中的供热控制调节模式,当外界无扰动时,反应堆能够迅速跟踪功率定值的变化,并重新回到稳定,且调节过程中功率最大不超过100.005%PN。稳态后,堆芯出口温度最高为98 ℃,堆芯入口温度为68 ℃,满足反应堆的设计安全要求。热网实际负荷能够跟踪功率波动上升达到稳态,从而满足热网的负荷需求。在这个过程中,室内温度能够维持在18 ℃附近(最多只有2.6 ℃的温降),这个室温动态过程比较稳定,用户可以接受。

3.2 热网管道事故引起的负荷阶跃小扰动工况仿真分析

实际供热过程中,会因热网管道泄漏、焊缝泄漏、补偿器泄漏、阀门泄漏等情况发生失水事故,热网补水流量增大,待事故补水运行一段时间后仍无法维持管网压力时,将关断热网分支隔离阀,暂时切断部分热用户进行检修,造成供热面积减小,引起热网热负荷阶跃降低的情况。检修完成之后,该部分热用户重新接回主供热管网,供热面积又重新增大到原来的设计供热面积,热网负荷阶跃增大并恢复到原稳态值。可将上述这种情况视为热网失水事故引起的负荷阶跃小扰动工况。

1) 额定工况下,负荷阶跃降低 2%的扰动情况分析

因热网事故切断部分2%热用户,此时供热面积减小2%,即热网负荷阶跃降低了2%。向处于额定稳态的仿真系统中引入-2%的面积扰动,仿真结果如图9、10所示。可见,扰动过程中反应堆功率能够维持稳定,各回路温度参数均有所升高,并重新稳定。该扰动仅使房间温度增加了0.7 ℃。热网负荷降低后又重新回到额定稳态,此时,用户室内温度相比之前会有所提高。

图9 负荷阶跃减小2%时用户室内温度、流量的动态过程Fig.9 Dynamic processes of user indoor temperature and flow at load step reduced by 2%

图10 负荷阶跃减小2%时关键温度参数与功率、负荷的动态过程Fig.10 Dynamic processes of key temperature parameters, and power and load at load step reduced by 2%

由于回水温度上升,最终传递到一回路,导致T′1从68 ℃开始上升。水池混凝土所能承受的温度限值为70 ℃,为了保证反应堆的安全性,当T′1超过68 ℃时,会立即触发系统的一回路流量无极调速环节,将流量减小,从而使T′1不高于68 ℃,从而保证大水池水温不超过混凝土的承受能力。由于一回路流量减少,温差变大,堆芯出口冷却剂温度(等于一回路热段温度T1)会上升到102.77 ℃,此时需增加堆水池水深以提高水层的静压力,确保堆芯不会出现沸腾。同时,T1温度上升会导致一回路主冷却系统主泵的有效汽蚀余量降低,引起主泵汽蚀,影响一回路系统的安全运行。此种情况,需在工程设计阶段增大主泵的有效汽蚀余量,可通过提高水池水位和主泵的高度差来实现,如将主泵放置得距地面更低。

2) 检修结束,负荷阶跃增加2%的扰动情况分析

热网检修结束之后,将切断的部分热用户重新接回主供热管网,此时,供热面积从98%重新回到100%,即热网负荷阶跃上升了2%。因此,向上述切断2%面积后,重新稳定的仿真系统中,引入+2%的面积阶跃扰动,仿真结果如图11、12所示。可见,扰动过程中反应堆功率能够维持稳定,各回路温度参数均有所降低并重新稳定,房间温度仅降至18.07 ℃。热网负荷增大后又重新回到额定稳态。实际中可以根据热工需求,通过简单输入命令触发一回路流量调节环节,将一回路流量重新调回到100%的稳态。

图11 负荷阶跃增加2%时用户室内温度、流量的动态过程Fig.11 Dynamic processes of user indoor temperature and flow at load step increased by 2%

图12 负荷阶跃增加2%时关键温度参数与功率、负荷的动态过程Fig.12 Dynamic processes of key temperature parameters, and power and load at load step increased by 2%

本文对于低温供热堆,针对热网的控制需求,基于采用MATLAB/Simulink软件模拟仿真的方法设计了一种供热控制方案,分别考察了无扰动下的功率调节过程和有面积扰动时反应堆的响应过程,并分析了不同控制方案的关键性制约因素。

采用文中所述的供热调节方案,能够根据热网对负荷的需求,快速调节反应堆功率,且调节过程中各回路的温度参数都在安全限值以内。当热网出现2%的面积扰动时,反应堆功率依然能够维持不变,这有利于减轻反应堆运行人员的操作压力。扰动时,各回路温度参数会缓慢轻微变化。若扰动致使堆芯入口温度超过68 ℃时,反应堆可自动触发一回路流量调节环节来降低堆芯入口温度。另外,面积扰动会导致用户的室内温度有轻微变化,处于用户可接受的范围内。因此,该控制方案能够调节反应堆功率,在保证热网负荷需求的情况下,还具有一定的抗事故工况负荷小扰动能力。

由于低温堆堆水池水量多、热容大,堆水池温度变化缓慢,且热网的热容也比较大,热网回水到三回路换热器冷段入口有很长的管网延时,导致各回路以及热网温度参数的响应时间很长。仿真中负荷需求增大17.5%PN时,室内温度在响应过程中仅有2.6 ℃的温差,响应时间长对用户居住舒适性的影响并不大。因此,此供热控制方案的调节效果是可以接受的,具有一定的设计参考价值。

猜你喜欢 热网阶跃堆芯 新型堆芯捕集器竖直冷却管内间歇沸腾现象研究核安全(2022年3期)2022-06-29热网异常工况的辨识煤气与热力(2022年4期)2022-05-23新建热网与现状热网并网升温方案煤气与热力(2021年12期)2022-01-19基于动态三维交互的二级热网仿真系统煤气与热力(2021年9期)2021-11-06关于热网换热站节能监管与应用探究建材发展导向(2021年10期)2021-07-16应用CDAG方法进行EPR机组的严重事故堆芯损伤研究辐射防护通讯(2019年3期)2019-04-26探讨单位阶跃信号的教学天津教育·下(2018年9期)2018-07-13LCSR法响应时间原位测量装置的设计与实现自动化仪表(2017年8期)2017-08-30压力容器水位参数在堆芯损伤评价方法中的应用原子能科学技术(2014年1期)2014-03-20基于SOP规程的大亚湾堆芯冷却监测系统改造自动化博览(2014年10期)2014-02-28栏目最新:

- 2024年度在理论学习中心组关于群众路线...2024-01-16

- 在退役军人事务工作领导小组会议上讲话...2024-01-15

- 中秋国庆队伍教育管理工作动员部署会议...2024-01-15

- 2024年度区委书记在文旅农康融合发展大...2024-01-14

- 医院纪检监察干部队伍教育整顿个人党性...2024-01-14

- 教师演讲稿:牢记育人使命,涵养高尚师德...2024-01-13

- 2024年组织部长在市委理论学习中心组专...2024-01-13

- 2024年区人民法院案件质量评查办法(2篇...2024-01-13

- 2024年区长在指导某街道干部作风建设动...2024-01-11

- 在公司成立周年大会上讲话(3篇)(完整...2024-01-10

相关文章: