高速列车轮轴缩比关系及微动参量仿真分析

舒易亮,刘志明,高敬宇,杨广雪

(北京交通大学机械与电子控制工程学院,北京 100044)

动车组轮轴在运行中会受到车辆惯性力、轮轨摩擦力和线路不平顺引起的冲击振动等载荷的综合作用.在周期性的旋转弯曲载荷作用下,车轴轮座与轮毂孔表面由于不协调变形,在靠近接触边缘部位的接触表面,产生极小振幅(微米量级)的周期性运动[1],即微动现象.微动损伤普遍可分为微动磨损、微动疲劳和微动腐蚀三种基本形式[2].其中,微动磨损和微动疲劳往往发生在与循环交变载荷作用下的轮轴过盈配合边缘,影响微动疲劳损伤的主要因素有配合面的接触压应力、摩擦剪切应力、相对滑移幅值、摩擦系数和疲劳载荷幅值等控制参量[3].

为了研究过盈配合结构的微动损伤参量,国内外学者通过对过盈配合结构的旋转弯曲疲劳试验及有限元仿真,对过盈配合微动结构的疲劳性能进行了大量的研究.杨广雪等[4]利用有限元软件ABAQUS对微动疲劳试样进行仿真研究,得到了不同微动试样尺寸、摩擦因素及过盈量对微动损伤参量的影响规律.Lee等[5]对过盈配合结构进行旋转弯曲疲劳试验,结合有限元模型仿真,考虑黏着/滑移行为以及轴向应力和剪切应力集中于接触边缘位置等因素,预测了疲劳裂纹萌生的角度.Zhang等[6]采用旋转弯曲中断试验,研究了微动疲劳试样在不同循环次数下的微动疲劳裂纹表面形貌和萌生特性,微动损伤区边界到接触边缘的距离随循环次数的增加而变化,微动磨损显著缓解了接触边缘的应力集中,微动裂纹的起裂位置由接触边缘向接触区域内部转移.张远彬等[7]考虑微动磨损前提下,基于SWT临界平面法(由Smith-Watson-Topper提出的一种预测裂纹萌生的方法)和线性损伤累积模型对过盈配合结构的微动疲劳寿命、裂纹萌生位置以及裂纹萌生角度进行了仿真分析,得出微动磨损对过盈配合结构微动疲劳性能的影响规律,并得到较准确的微动疲劳寿命预测模型.虽然学者们采用小试样研究了过盈配合结构的微动损伤行为,并分析了损伤机理,但是试验结果各异,且小尺寸试样与实际轮轴间存在尺寸效应,导致小尺寸过盈配合结构得到的研究结果难以应用于实际轮轴.

当然也有学者们对失效的实物车轴进行微观分析,结合有限元仿真研究车轴微动损伤参量与微动磨损及微动疲劳的相互影响.Zhu等[8]对过早失效的实物轮轴DF21机车车轴进行微观分析,并通过ABAQUS分析了实际运营下的车轴横截面的应力状态和最大应力分布位置,发现车轴微动损伤失效位置出现在接触区域内部.Zhu等[8]为了分析国产动力机车车轴的过早失效的原因,深入识别车轴的损伤程度和失效机理,通过对实物车轴的宏观和微观分析,研究结果表明,在轮座表面,大量裂纹在次表层萌生,并呈现多源特征.袁才钦等[9]基于全尺寸铁路车轴疲劳试验,通过有限元分析了考虑微动磨损下微动损伤参量在5.148×107循环周次下的轴向分布,发现随着微动磨损的进行,微动区域几何形貌改变,接触参量发生重分布,应力集中位置由接触边缘转移至磨损-未磨损边界.Martin等[10]对实物轮轴的裂纹扩展进行了详细的试验研究,提出了一种获得更准确裂纹扩展数据的方法,可以用于铁路车轴全尺寸试验的验证和新设计的开发.Gürer等[11]研究了铁路轮轴因轮座周向微动裂纹累积而产生的疲劳失效,分析了微观组织和力学性能对微动裂纹萌生和扩展的影响,认为轮座接触表面的珠光体-铁素体晶界由于前共析铁素体和珠光体两相的不均匀变形,容易在表面发生微动疲劳.虽然实物轮轴试验是通过试验装置对实际轮对运行工况的模拟,试验数据较为真实、可信,但是试验过程复杂、周期长且试验费用高,不利于重复试验.

Song等[12]对RD2车轴进行原位切割,制作了1:20几何相似的试样车轴进行微动损伤分析,对实物车轴和试样车轴进行仿真研究,实物车轴的仿真接触压应力约为试样车轴的2倍,且相对于接触表面不同深度下实物车轴的应力梯度要大于试样车轴,但是只是分析了试样车轴对于实物车轴的尺寸效应,但并没有给出实际的较为合理的缩比系数和缩比关系.Wang等[13]采用量纲分析和有限元模拟的方法,研究了NiTi形状记忆合金在激光冲击加工过程中的冲击强化效应,结合数值仿真研究和试验验证,得到了冲击强化过程中含最大残余应力和塑性影响深度的无量纲参数的缩比规律.Wacław等[14]通过相似理论和量纲分析,建立了离心旋转碎纸机的设计与工艺参数之间的关系,使得在保证产品质量的前提下,通过试验数据按比例缩放,得到1个效率更高的离心旋转碎纸机.因此,基于相似性原理,建立与实物轮轴相似的缩比模型及相似的试验条件,通过缩比模型反映和预示实物轮轴试验结果,具有极大的理论价值和工程意义.

缩比试验具有过程简捷、周期短及试验费用低的优点,有利于突出主要因素而略去次要因素,并便于改变因素开展重复性试验.本文中将基于相似原理和量纲分析法,推导轮轴缩比过程中微动参量的缩比关系,并得到变量与缩比系数的关系,最后通过理论分析结合有限元仿真分析,验证轮轴缩比理论的真实性和合理性,为今后搭建轮轴缩比试验台,通过轮轴缩比试验探究车轴微动疲劳损伤参量的分布规律和建立微动疲劳寿命预测模型提供理论基础.

1.1 相似π 定理

对于涉及任意物理问题的总数为N的变量,分别记作a1,a2,··· ,aN,则必然存在1个函数关系式满足:

式中涉及的N个变量,包含k个基本物理量,分别为a1,a2,···,ak,剩下的N-k个物理量则为导出物理量.导出物理量均可以由基本物理量一一表示,则可选择k个基本物理量作为单位量,则基于量纲分析原理,可将式(1)中的所有物理量无量纲化,函数关系式可转化为只含无量纲变量的表达式:

其中π1,π2,···,πN−k分别是对应ak+1,ak+2,···,aN的无量纲变量,前面k个1为常数,则函数可进一步简化为

故相似π定理可以概括为,对于任意包含N个变量的物理问题,包含k个基本物理量,则必有N-k个无量纲变量,这些无量纲量与基本物理量之间形成唯一确定的函数关系式.对于涉及任意物理问题的两个系统,只需要保证系统中的N个变量组合而成的无量纲函数关系一致,则所研究的物理问题在两个系统中是相似的,而两个系统之间相同变量之间的变化关系即为变量间的相似关系,系统中N个变量间的相似关系即为两个系统间的关于该物理问题的相似关系.

1.2 轮轴缩比推导

基于量纲分析法和相似性原理,考虑高速列车车轴轮轴过盈配合在实际运营工况下的微动损伤分析,需要筛选出轮轴缩比过程中的微动参量及影响微动损伤参量的相关变量,而忽略非相关变量.根据国内外铁路车轴设计标准EN 13104-2013和TBT 2395-2018,结合轮轴过盈配合区域的微动损伤相关参量,可分析得出,考虑轮轴过盈配合下的微动参量有接触压力P,摩擦剪切应力Q,滑移幅值s,与微动参量相关的参数有车轮的弹性模量E1,泊松比v1,车轴的弹性模量E2,泊松比v2,轮轴间的摩擦系数μ,车轴轴颈载荷F,轮轴间的过盈量δ,车轴轮座区域的过盈配合半径R,轴颈加载处与名义滚动圆的间距d,所有载荷在轮轴过盈配合区域产生的等效弯矩M,总共13个变量,如图1所示.同时对于承受周期性弯曲载荷的轴类过盈配合部件,在承受一定疲劳循环次数后,受到微动疲劳和微动磨损的共同作用,沿着轴向方向接触面存在3个明显的区域,即黏着区,滑移区和张开区.黏着区接触面之间不会产生磨损;

滑移区容易产生黏着磨损、疲劳磨损和磨粒磨损;

张开区主要产生腐蚀磨损[15],车轴轮座的3个区域在周期性旋转弯曲载荷作用下呈现交替性的周期变化特征.

Fig.1 Related physical quantitiesof wheel and axle interference fit图1轮轴过盈配合的相关物理量

利用量纲分析进行缩比关系的探究,就必须确定物理学问题的基本量纲系统[16],分析出研究问题所涉及变量的量纲,本文中选择力系统,即FLT系统,取Fd、Ld和Td为力系统的量纲.根据量纲理论,选用国际单位制,得到涉及到13个变量的如下量纲矩阵[17],其中dim表示取物理量的量纲.

由于量纲矩阵的列秩为2,且前两列相互线性独立,故以轴重载荷F和车轴轮座区域车轴的半径R作为量纲分析的基本量,其余变量为基本量的导出量.则考虑微动参量下的轮轴各个变量,必定存在1个函数,满足以下物理方程

当然,基于量纲分析法,方程可以改写成只含有无量纲变量的形式:

基本量的量纲为1,即无量纲量,可以进一步简化得到如下方程式

故δ、d、s、M、P、Q、E1、E2、v1、v2和μ均可从上式单独表出

假设轮轴缩比按原模型:缩比模型为1:n,原模型系统下的变量有δY,dY,sY,MY,PY,QY,E1Y,E2Y,v1Y,v2Y,μY;

缩比模型系统下的变量有:δS,dS,sS,MS,PS,QS,E1S,E2S,v1S,v2S,μS.由于原模型系统和缩比模型系统中,无量纲关系式(7)是一致且相等的,则式(8)中的 ϕ1、 ϕ2、 ϕ3、 ϕ4、 ϕ5、 ϕ6、 ϕ7、 ϕ8、 ϕ9、 ϕ10和 ϕ11也是一致且相等的.对于轮轴过盈配合结构的缩比过程中,轮轴材料的弹性模量和泊松比及摩擦系数为固有属性,保持不变;

尺寸缩比1:n,故以长度R为基本量的同类量[18]的缩比为1:n;

则其他物理量类的缩比关系可以结合式(8)导出,以车轴轴颈载荷 F为基本量的同类量的缩比为1:n2;

以弯矩M为基本量类的同类量缩小为原模型的1:n3;

即有

则可得出,缩比过程中接触压应力和摩擦剪切应力保持不变,滑移幅值缩小n倍,即

通过以上分析,可知考虑微动损伤的轮轴缩比过程中,缩比模型:原始模型=1:n,若轮轴材料的弹性模量和泊松比及摩擦系数保持不变,以长度R为基本量的同类量的缩比为1:n,以载荷P为基本量的同类量缩比为1:n2,以弯矩M为基本量的同类量缩比为1:n3,且以接触压应力S为基本量的同类量的缩比为1:1,此结果与文献[19]结果一致,但其是基于轮轴间微小滑移量进行分析的,并只分析了不同缩比下的相对位移成比例分布,并未确切分析不同缩比下,其他轮轴微动参量的规律.基于此,本文中将基于ABAQUS有限元分析软件对轮轴缩比关系进行验证,并着重分析不同缩比下微动参量的分布特征.

2.1 轮轴有限元模型

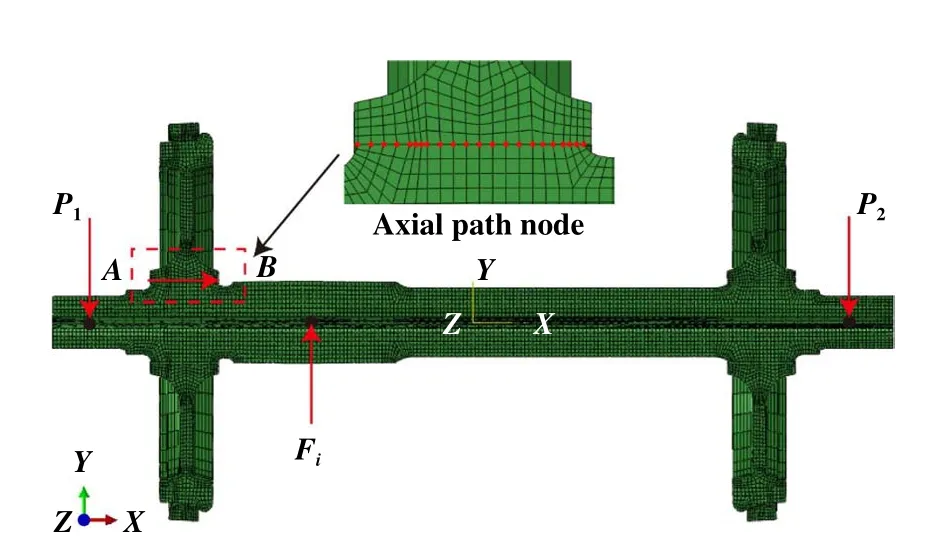

取某型动车组实物动车轮对模型,车轴为空心车轴,通过有限元通用前处理软件Hypermesh进行网格划分,同时在左右车轮外圈建立1圈环形钢轨,钢轨底面与水平面夹角α满足1:20的坡度关系,如图2所示.钢轨与车轮间的径向间距为1 mm,保证了车轴承受载荷时,只有轮轨接触点附近承载,其他圆周方向位置处不发生接触.为了避免仿真求解初始轮轨接触间的刚性位移,将轮对模型整体垂向向下平移1 mm,即轮轨接触承载侧d1=0 mm,轮轨接触承载侧对侧d2=2 mm.真实车轴轮座区域的直径为dm=200 mm,轴身直径为173 mm,车轴轮座直径与轴身直径之比为1.156.空心车轴内孔直径为30 mm,车轴轮座区域左右两侧的凸悬量分别为1.635和3.5 mm,卸荷槽半径和深度分别为16和1 mm.标准TB/T 1718.3-2018中规定动车组轮轴间的过盈量与车轴轮座直径dm的关系为0.001 dm≤δ ≤0.0015 dm+0.06 mm,故将轮轴间的半径过盈量取为0.115 mm,接近半径过盈量的下限值0.1 mm.

Fig.2 Wheel and axle finiteelement model 图2轮轴有限元模型

轮座和车轮法向接触行为采用硬接触模拟,车轴接触面为从面,车轮接触面为主面,主从面节点保证一一对应,接触面间的库伦摩擦系数取为0.6[20],切向接触行为采用罚函数接触算法进行模拟,弹性滑移极限采用在ABAQUS中的默认的接触表面特征长度分数0.05.根据EN13104标准载荷仅考虑垂向载荷的作用,以实物模型为基础,在Hypermesh中按不同缩比系数缩小实物轮轴模型,得到缩比系数分别为1:1、1:4、1:8、1:12、1:16和1:20缩比轮轴模型,并按公式(9)的相似关系缩比载荷及过盈量等,在ABAQUS中进行不同比例模型的加载及求解.

2.2 轮轴材料力学性能参数

考虑到轮轴接触会导致应力集中,采用双线性弹塑性随动强化模型模拟材料行为,车轮材料为ER8,车轴材料为EA4T,轮轴材料的切线模量,按照GB/T 228.1-2010金属材料拉伸试验方法,通过单轴圆棒试样的实测应力-应变曲线获得,EA4T及ER8材料的应力应变曲线如图3所示,轮轴材料的力学性能参数列于表1中.

表1 轮轴材料的力学性能Table 1 Mechanical properties of wheel and axle materials

Fig.3 Stress-strain curves of EA4T and ER8图3 EA4T和ER8的应力应变曲线

2.3 载荷及边界条件

高速列车实物轮轴的单轴一系簧上重量m1为15 270.2 kg,单轴一系簧下质量m2为1 729.8 kg,从动轮质量m4为71.8 kg,齿轮箱质量(含齿轮)m5为341.8 kg,轮对承载质量的重心到车轴中心线的高度h1=1385 mm,列车车轴两轴颈垂向力作用点的间距2b=2000 mm,两车轮滚动圆间距为2a=1493 mm.高速列车在钢轨上运行,实际可以根据线路的状态,分为曲线工况和直线工况.本文中参考EN 13104标准,考虑车轴处于曲线运营偏载工况时,仅受垂向载荷作用下,分析不同缩比模型的微动参量的分布,用于验证轮轴缩比的规律,轮轴载荷及边界条件如图4所示.

对于动力车轴的,各载荷按下列公式计算:

轮轴缩比过程中涉及到微动损伤的各个变量的变化满足式(5)所满足的缩比关系,即以长度R为基本量的同类量的缩比为1:n,以载荷P为基本量的同类量缩比为1:n2;

以弯矩M为基本量类的同类量缩小为原模型的1:n3.选取实物轮轴模型左侧轮座区域上侧(即受拉侧)的轴向节点路径AB段的微动疲劳损伤参数进行分析,如图5所示,AB段共包含22个节点.轮轴实物模型(即缩比为1:1)在偏载工况下的左侧轮座区域的微动参量分布如图6所示,轮座区域的Von Mises等效应力最大值为162.7 MPa,出现在车轴轮座区域中部圆孔处;

接触压应力最大值出现在车轴轮座区域靠近齿轮箱座的内侧边缘位置,最大值约为154.3 MPa;

轴向摩擦剪切应力最大值约为11.89 MPa,出现在车轴轮座区域内侧边缘位置处.而在轮轴接触中间区域,由于轴向摩擦剪切应力很小,可以忽略不计.轴向摩擦剪切应力可近似为接触面间的摩擦剪切应力,此时摩擦剪切应力小于接触压力与摩擦系数的乘积,即Q<μ·P,可知,在EN 13104标准垂向载荷作用下,接触

面间处于黏着状态;

轴向滑移幅值最大值为7.84μm,和接触压力以及轴向摩擦剪切应力最大值位置相同,也是出现在车轴轮座区域内侧边缘,因此车轴左侧轮座区域内侧边缘是微动疲劳和微动疲劳最为剧烈的区域,这和轮轴现场检修靠近齿轮座的轮座内侧的微动疲劳最为严重的结果一致[21].因此对于轮轴过盈配合设计,靠近齿轮箱座的车轴轮座内侧抗微动疲劳设计及优化需要重点关注.

Fig.4 Loads and boundary conditions on the finite element model of the wheelset图4轮对有限元模型上的载荷及边界条件

Fig.5 Axial node path on thetension side of the axle wheel seat area图5车轴轮座区受拉侧轴向节点路径

Fig.6 The distribution of fretting parametersin thewheel seat area on theleft sideof the wheel axle model图6轮轴模型左侧轮座区域的微动参量分布

3.1 接触压应力及Mise等效应力

考虑不同缩比,选用了1:1、1:4、1:8、1:12、1:16以及1:20共6组比例模型,分析不同缩比模型在偏载工况下的微动参量的分布情况,不同微动参量随缩比系数变化的轴向分布如图7~图10所示,横坐标表示轮座表面的节点相对于左侧边缘距离与轮座区域轴向长度的比值.在不同缩比系数下,应力量类的微动参量包括Von Mises等效应力,CPRESS接触压应力,CSHEAR1轴向摩擦剪切应力保持不变,符合推导出来的轮轴微动参量的缩比关系.Von Mises等效应力在车轴轮座区的轴向分布大致呈“W”型,接触区域中间及两侧应力较大,内外侧接触边缘出现应力最大值,且轮座内侧Von Mises等效应力最大值(103.26 MPa)大于轮座外侧Von Mises等效应力最大值(65.96 MPa),比值为1.56,如图7所示.

Fig.7 Von Misesequivalent stressdistribution with different scale models图7 Von Mises等效应力随不同缩比模型变化的分布

接触压应力CPRESS沿车轴轮座区轴向分布的趋势大致和Von Mises分布相似,也呈“W”型,接触内外侧边缘出现应力最大值,且接触内侧边缘的CPRESS最大值(148.21 MPa)大于接触外侧的CPRESS最大值(82.09 MPa),比值为1.81,如图8所示.含有初始半径过盈量(0.115 mm)车轴轮座区域的受拉侧,在弯曲载荷作用下发生弯曲变形,一定程度上减小了轮座区域内外侧的过盈量,而增大了轮座区域中部的过盈量,如图1所示,故轮座区域受拉侧的Von Mises等效应力,CPRESS接触压力沿轴向分布呈“W”型.

Fig.8 The distribution of contact stress with different scaling models图8接触压应力随不同缩比模型变化的分布

Fig.9 Distribution of axial frictional shear stress with different scaling models图9轴向摩擦剪切应力随不同缩比模型变化的分布

Fig.10 Distribution of axial slip with different scale models图10轴向滑移量随不同缩比模型变化的分布

3.2 轴向摩擦剪切应力及滑移幅值

车轴轮座区域轴向摩擦剪切应力CSHEAR1的轴向分布,在不同缩比系数下保持不变,且应力最大值出现在轮座内侧接触边缘.由于有限元模型中AB段的节点路径方向为A→B为正方向,易知在弯曲载荷作用下,靠近轮座内侧边缘的轴向摩擦剪切CHEAR1与节点路径方向一致,轴向摩擦剪切应力为正值;

靠近轮座外侧边缘的轴向摩擦剪切CHEAR1与节点路径方向相反,轴向摩擦剪切应力为负值,且轮座内侧边缘的轴向摩擦剪切CHEAR1最大值(10.22 MPa)要大于轮座外侧的边缘的轴向摩擦剪切CHEAR1(−6.47 MPa),绝对值比值为1.58,如图9所示.

车轴轮座区域轴向滑移幅值CSLIP1的轴向分布,在不同缩比系数1:n下,轴向滑移幅值的大小为原模型(缩比1:1)的1:n,符合推导的轮轴缩比相似律,如图10所示.同时,为了直观的看出轴向滑移幅值的缩比关系,特地选取车轴轮轴区域左侧边缘的4个节点的轴向滑移幅值列于表2中.在原模型(即缩比为1:1)标准垂向载荷作用下,车轴轮座区内外侧边缘轴向滑移幅值最大,且右侧滑移幅值为正,左侧滑移幅值为负,车轴轮座外侧轴向滑移幅值(−7.58μm)略大于轮座内侧的轴向滑移幅值最大值(6.47μm),绝对值比值为1.17,这是由于车轴轮座外侧的接触压力小于轮座内侧的接触压力,而较大的接触压力能抑制相对滑移幅值的缘故.

表2 左侧边缘节点轴向滑移幅值Table 2 Axial slip amplitude of the left edge node

3.3 车轴轮座区截面弯矩

为了验证车轴轮座区域处的任意截面处的弯矩随不同缩比系数下的变化规律研究.在ABAQUS后处理中,选择左侧车轴轮座区域的左端面和右端面以及靠近中间位置的中部截面作为特征截面,如图11(a)所示,提取3个典型位置处相对于Z轴(即纵向方向)的截面弯矩值并列于表3中.选取了比例分别为1:1、1:4、1:8、1:12、1:16和1:20的缩比模型的3个典型截面的弯矩值.原模型(即scale_1:1)模型的轮座区域中间截面的弯矩约为2.82×103kN·mm,如图11(b)所示.由表3中的弯矩数据可知,在不同的缩比系数下,截面弯矩的变化近似满足缩比系数的三次方,即1:n3.

为表征截面弯矩随不同缩比系数下的变化满足1:n3的比例关系,定义缩比模型的在相同位置处的截面弯矩与原模型在相同位置处的截面弯矩的1/n3的比值为归一化系数k,理论上k值应当无限逼近于1.不同相对位置截面(i)在不同缩比系数(nj)下的归一下系数k的计算公式用式(12)计算,i为1、2和3时分别对应左侧截面、中间截面和右侧截面,nj分别表示不同缩比的比例系数,MPij、MSij和kij分别表示原模型和缩比模型的在对应i截面的缩比系数为nj的弯矩及对应的截面弯矩比值.

根据表3中的截面弯矩数据,代入公式(12)求得不同截面位置及不同缩比系数的归一化系数,并列于表4中.同时将归一化数据进行整理并绘制图12,由图可知截面弯矩归一化系数接近于理论值1.由于本模型中涉及4个接触对,属于接触非线性分析问题求解,在保证模型求解收敛性的同时,可忽略一定程度的误差,可以认为截面弯矩变化满足轮轴缩比关系,故以弯矩M为基本量类的同类量缩小为原模型的1:n3.在车轴轮座区域,随着截面从轮座外侧边缘向轮座内侧边缘移动,截面弯矩不断增大,并在轮座右侧边缘出现最大值.

表3 不同缩比系数下选取截面弯矩值Table 3 Selection of section bending moment values under different scaling factors

表 4不同截面不同缩比系数下的归一下系数Table4 Normalized coefficientsunder different scaling factorsfor different sections

Fig.11 Sectional position and bending moment of the left axle wheel seat area图11左侧车轴轮座区域截面位置及弯矩

Fig.12 Distribution of normalization coefficient with axial section under different scaling factors图12不同缩比系数下的归一化系数随轴向截面分布

a.对于以微动疲劳为研究对象的包含13个变量的轮轴过盈配合结构缩比模型,当缩比系数为1:n时,满足缩比相似关系.以长度R为基本量类的同类量缩小为原模型的1:n;

以载荷F为基本量类的同类量缩小为原模型的1:n2;

以弯矩M为基本量类的同类量缩小为原模型的1:n3;

以应力P为基本量类的同类量不随缩比系数变化,即可以通过模型试验反应原型试验的应力场分布;

上述理论推导的相似关系通过有限元仿真得到了验证.

b.对于高速列车车轴,轮座区域的微动参量呈现内外侧高,中部低的分布特征,在EN标准垂向载荷作用下,Von Mises等效应力和CPRESS接触压力沿轴向分布呈现“W”型,且车轴轮座内侧最大值大于轮座区外侧最大值,比值分别为1.56和1.81;

轴向摩擦剪切应力CSHEAR1在车轴轮座内侧为正,轮座外侧为负,且内侧的绝对值最大值大于外侧,比值约为1.58;

轴向滑移幅值在车轴轮座区内侧为正,轮座区外侧为负,越靠近内外侧边缘,轴向滑移幅值越大,且轮座外侧的轴向滑移幅值最大值略大于内侧最大值,比值为1.17.

c.由于车轴轮座区内侧边缘的微动应力参量(Von Mises等效应力、CPRESS接触压力和轴向摩擦剪切应力CSHEAR1)都明显大于外侧,造成车轴轮座区内侧最容易发生微动疲劳及微动磨损,因此,应该着重提高高速列车车轴轮座内侧的抗微动疲劳能力.

猜你喜欢轮轴车轴剪切应力车轴轴径微差测量仪测量不确定度评定机械工业标准化与质量(2022年7期)2022-08-12高品质生产科学导报(2022年6期)2022-02-06煤矿运输设备链轮轴组成套检修设备的设计及应用中小企业管理与科技(2019年34期)2019-12-23心瓣瓣膜区流场中湍流剪切应力对瓣膜损害的研究进展心肺血管病杂志(2019年1期)2019-04-22防拉伤遛狗绳中学科技(2018年9期)2018-12-19剪切应力对聚乳酸结晶性能的影响中国塑料(2016年6期)2016-06-27转筒烘干机托轮轴有限元分析装备制造技术(2015年11期)2015-11-30高速列车空心车轴国产化的选材和试制中国铁道科学(2015年2期)2015-06-26城市轨道交通车辆轮轴检修资源共享方案城市轨道交通研究(2015年5期)2015-02-27动脉粥样硬化病变进程中血管细胞自噬的改变及低剪切应力对血管内皮细胞自噬的影响*中国病理生理杂志(2015年10期)2015-01-26栏目最新:

- 2024年度在理论学习中心组关于群众路线...2024-01-16

- 在退役军人事务工作领导小组会议上讲话...2024-01-15

- 中秋国庆队伍教育管理工作动员部署会议...2024-01-15

- 2024年度区委书记在文旅农康融合发展大...2024-01-14

- 医院纪检监察干部队伍教育整顿个人党性...2024-01-14

- 教师演讲稿:牢记育人使命,涵养高尚师德...2024-01-13

- 2024年组织部长在市委理论学习中心组专...2024-01-13

- 2024年区人民法院案件质量评查办法(2篇...2024-01-13

- 2024年区长在指导某街道干部作风建设动...2024-01-11

- 在公司成立周年大会上讲话(3篇)(完整...2024-01-10

相关文章: