滚动轴承疲劳失效故障的数字孪生虚拟实体建模

顾伟,张文远,王恒

(1.启东开放大学,江苏启东 226200;

2.南通大学机械工程学院,江苏南通 226019)

滚动轴承具有转速高、结构紧凑、寿命长等优点,在工业生产中得到广泛的应用。滚动轴承在使用的过程中产生的各种故障如果不能被及时发现和有效诊断,将会对工业生产造成重大安全隐患。如何有效诊断滚动轴承疲劳损伤程度和故障类型一直是故障诊断领域研究的重点问题[1]。

振动信号监测法是滚动轴承故障诊断的重要方法,目前常用的信号处理与故障特征提取的方法有短时傅里叶变换(STFT)、经验模态分解(EMD)、经验小波变换(EWT)等[2]。但是,现有的对滚动轴承振动信号进行时域频域分析的故障诊断方法大多都存在着会受噪声的干扰、不能适应复杂多变的工作环境、故障样本数据难以获取等不足。

滚动轴承自问世以来,人们对于其工作状态和性能退化过程的机制研究也逐渐深入。如L-P模型[3]以及I-H模型[4],分析了轴承套圈次表面裂纹的产生与发展过程,并由此发展出了滚动轴承的疲劳寿命模型,后来CHIU和TALLIAN发现滚动轴承还有另一种即表面裂纹发展而来的磨损失效,并提出了Chiu-Tallian工程模型[5],为滚动轴承的疲劳定寿提供了新的依据;

FUKATA等[6]提出了基于Hertz接触理论的两自由度滚动轴承动力学模型, SAWALHI和RANDALL[7]在此基础上引入了单位谐振器,最终形成了五自由度滚动轴承动力学模型。但现有研究主要针对轴承套圈局部缺陷以及滚动体故障等轴承严重故障类型的建模,缺乏对滚动轴承早期故障的模型研究,尤其是针对轴承早期故障微弱信号难以有效提取故障信息。

近年来,数字孪生(Digital Twin)概念逐渐被越来越多的学者关注并使用。数字孪生以数字化的方式建立物理实体的多维、多时空尺度、多学科、多物理量的动态虚拟模型来仿真和刻画物理实体在真实环境中的属性、行为、规则,最早被应用在军工及航空航天领域[8-9]。目前,数字孪生的应用逐渐向各个领域扩展。任涛等人[10]开展了基于数字孪生的机载光电探测系统性能退化建模研究,基于动态贝叶斯网络(DBN)对系统性能退化建模;

庞宇[11]开展了基于数字孪生的设备多部件成组预防性维护方法研究,建立了基于非线性Weiner退化过程的部件退化模型;

方圆等人[12]开展了基于数字孪生的设备加工过程监测技术研究;

叶伦宽[13]基于数字孪生进行了旋转设备故障诊断技术研究,建立了旋转设备的数字模型。以上研究成果表明:利用数字孪生建立研究对象的多维虚拟模型,并结合物理实体在真实环境中的行为开展研究的理念,可以广泛应用于设备维护、异常检测等各个领域。通过建立滚动轴承故障的数字孪生虚拟实体,与滚动轴承物理实体数据信息融合生成孪生数据,为滚动轴承故障诊断提供了一种新的思路。

疲劳失效是滚动轴承的常见失效形式,本文作者对滚动轴承内外圈局部缺陷模型进行了改进,改进的轴承内外圈局部缺陷模型同时考虑滚动体运行路径和滚动体-滚道冲击力的影响,并且提出了一种针对次表面裂纹早期故障的建模方法,弥补了滚动轴承早期微弱故障振动机制研究的不足。

GRIEVES教授提出的数字孪生模型包括3个部分,即物理实体、虚拟实体以及二者之间的连接[14]。在不断的实际应用中,这一框架得到了发展与补充,目前国内学者普遍认可的数字孪生框架是陶飞教授提出的一种数字孪生五维模型[8],如式(1)所示:

MDT=(PE,VE,Ss,DD,CN)

(1)

式中:PE表示物理实体;VE表示虚拟实体;Ss表示服务,即模型所实现的功能;

DD表示孪生数据;

CN表示各组成部分间的连接。根据式(1)所示的数字孪生框架,数字孪生驱动的滚动轴承故障诊断流程如图1所示。通过建立轴承故障的虚拟实体模型(VE),并与滚动轴承物理实体(PE)相关参数信息融合形成孪生数据(DD),利用融合后的孪生数据判断轴承是否发生故障,并实现故障类型的诊断。

图1 数字孪生驱动的滚动轴承故障诊断Fig.1 Rolling bearing fault diagnosis driven by digital twin

虚拟实体(VE)建模是数字孪生的重要组成部分,本文作者在五自由度滚动轴承振动模型的基础上,利用改进的内外圈局部缺陷模型和滚道次表面裂纹机制模型建立滚动轴承疲劳失效故障的全寿命数字孪生虚拟实体,可以用来模拟疲劳失效引起的轴承故障从早期、中期到严重阶段的发展历程。通过文中提出的滚动轴承疲劳失效故障数字孪生虚拟实体,与滚动轴承物理实体数据信息融合生成轴承全寿命周期各个阶段的孪生数据,为基于数字孪生的滚动轴承故障诊断提供了新的思路。

2.1 滚动轴承五自由度振动模型

文中所采用的是滚动轴承五自由度振动模型,主要研究内外圈的水平与竖直方向振动,将滚动体视为刚体,如图2所示。该模型包括内外圈水平和竖直共4个自由度,以及单位谐振器1个自由度[7]。单位谐振器用来模拟受激轴承以及其他部件的高频固有振动。

图2 滚动轴承五自由度振动模型Fig.2 Vibration model of rolling bearing with five DOF

模型假设滚道与滚动体的接触满足Hertz接触理论,各组成部分采用集中质量法,忽略各组件的转动惯量与轴承滚道波纹度的影响。图2中:ks、kp、kr分别为内圈、外圈及轴承座、单位谐振器的刚度;

cs、cp、cr分别为内圈、外圈及轴承座、单位谐振器的阻尼;

ms、mp、mr分别为内圈、外圈及轴承座、单位谐振器的质量;

xs、xp、ys、yp、yb分别为内外圈水平与竖直两个自由度的位移以及单位谐振器数值方向的位移。

非线性接触力fx与fy是关于内圈转动速度ωs和时间t的函数。轴承受纯径向载荷时,会在轴承滚道产生载荷区与非载荷区,载荷区中的滚动体会产生弹性变形使套圈之间产生相对位移,并产生柔性振动。

第j个滚动体的总变形量为

δj=(xs-xp)cosφj+(ys-yp)sinφj-cj=1,2,…,nb

(2)

(3)

(4)

式中:φj表示第j个滚动体的角位置;

φ0表示滚动体初始角位置;

ωc表示保持架角速度;

ωs表示内圈角速度;

Db表示滚动体直径;

Dp表示轴承节圆直径;

c表示游隙;

nb表示滚动体个数。

根据赫兹接触理论,第j个球与滚道之间的接触力为

(5)

式中:kb为滚动体与内外圈之间总载荷-变形系数,单位为N/m1.5;

δj为内外圈接触变形。

当滚动体经过载荷区时,将式(2)代入式(5)可以得到单个滚动体与滚道之间的接触力,累加得到套圈所受到的总的非线性接触力在x与y方向上的分量fx与fy。

2.2 改进的内外圈局部缺陷故障模型

轴承故障可以分为套圈故障、滚动体故障和保持架故障,其中内外套圈的疲劳剥落失效和磨损失效是滚动轴承最常见失效形式[3]。如图3所示,内外圈滚道产生单点局部缺陷时,当滚动体经过缺陷区,产生的变形与经过无缺陷区域时会发生变化,其总变形量为

δj=(xs-xp)cosφj+(ys-yp)sinφj-c-βjcd

(6)

式中:cd为局部缺陷深度;

βj为开关函数,当滚动体经过缺陷区时,βj值为1,否则βj值为0;

c表示游隙;

φj表示第j个滚动体的角位置。当轴承外圈存在局部缺陷时,设局部缺陷跨越的角度为Δφd,缺陷的初始角度为φd,则当φd<φj<φd+Δφd时βj的值为1,否则βj值为0。轴承内圈存在局部缺陷时,缺陷位置会随着内圈转动而转动,此时,缺陷的初始角度为

φd=ωst+φd0

(7)

式中:ωs表示内圈转动角速度;

t表示时间;

φd0表示时间t=0时的缺陷初始角位置。

图3 外圈局部缺陷模型示意Fig.3 Local defect model of outer ring

现有的局部缺陷模型仅根据缺陷产生的尺寸不同和Hertz接触理论指出,滚动体经过缺陷时产生的接触变形会服从不同的分段函数[15],但未考虑滚动体经过缺陷区边缘时撞击滚道产生的脉冲冲击对振动响应的影响[16]。本文作者综合考虑接触力与冲击力,提出一种改进的内外圈局部缺陷模型。当滚动体经过缺陷时,滚动体到达的缺陷深度随着球的旋转而逐渐增加。缺陷深度达到最大值时,与滚道发生撞击,随后深度逐渐减小,在撞击发生的时刻,滚动体与滚道会产生接触力与冲击力。所以,滚动体位移与转动角度的函数为

(8)

滚动体所受合力与转动角度的函数为

(9)

式中:φ为滚动体进入缺陷区后转过的角度,取值范围为[0, Δφd];

fc为因撞击产生的冲击力;

kb为滚动体与内外圈之间总载荷-变形系数;

δj为内外圈接触变形;

cd为局部缺陷深度。

2.3 滚道次表面裂纹早期故障模型

根据L-P模型[3],滚动轴承套圈滚道的疲劳裂纹首先出现在最大交变剪应力处,也就是靠近滚道表面的次表面处,然后向表面扩展。这种疲劳裂纹的产生,是轴承服役周期的重要阶段,这种次表面疲劳裂纹不同于第2.2节的局部缺陷模型,不会影响滚动体的运行路径,其接触力仍然满足Hertz接触理论,但由于次表面裂纹的存在,总载荷-变形系数kb和接触变形会产生变化。文献[17]研究了滚动轴承的刚度特性,轴承刚度与载荷、接触变形的关系近似为

Q=kδ

(10)

式中:Q表示载荷;

k表示接触刚度;

δ表示接触变形。从式(10)可以看出,当滚动轴承发生次表面裂纹早期故障,有滚动体经过故障区时其接触刚度会发生变化。

外圈存在滚道次表面裂纹故障时:

(11)

内圈存在滚道次表面裂纹故障时:

G2(ks)=

(12)

式中:kp为外圈接触刚度;

ks为内圈接触刚度;

λ是与接触变形量有关的故障特征参数,可以根据带有次表面裂纹的滚动轴承受载时,内外圈产生的变形计算得出。

根据L-P模型[3],内外套圈上产生的疲劳裂纹引发的剥落是影响轴承使用寿命的显著因素。全寿命周期模型将滚动轴承故障的产生及发展分为3个阶段,即在轴承润滑良好、载荷正常的情况下,轴承长期服役会产生疲劳失效,由于受滚道与滚动体的Hertz接触力影响,疲劳裂纹首先出现在靠近轴承内外圈滚道表面一定深度的次表面处,次表面裂纹产生为早期故障阶段;

次表面裂纹会向表面扩展,逐渐形成表面裂纹和疲劳剥落失效形式,表面裂纹和疲劳剥落产生为中期故障阶段;

表面裂纹与疲劳剥落两种故障的出现,会导致轴承周期性振动幅度增大,轴承摩擦增大,故障区不断发展最终导致内外圈滚道发生大范围的严重磨损失效,使轴承严重失效甚至卡死停止工作,此时为严重故障阶段。疲劳失效下的滚动轴承全寿命数字孪生虚拟实体模型如图4所示。

图4 滚动轴承全寿命数字孪生虚拟实体模型

3.1 滚动轴承早期故障虚拟实体模型

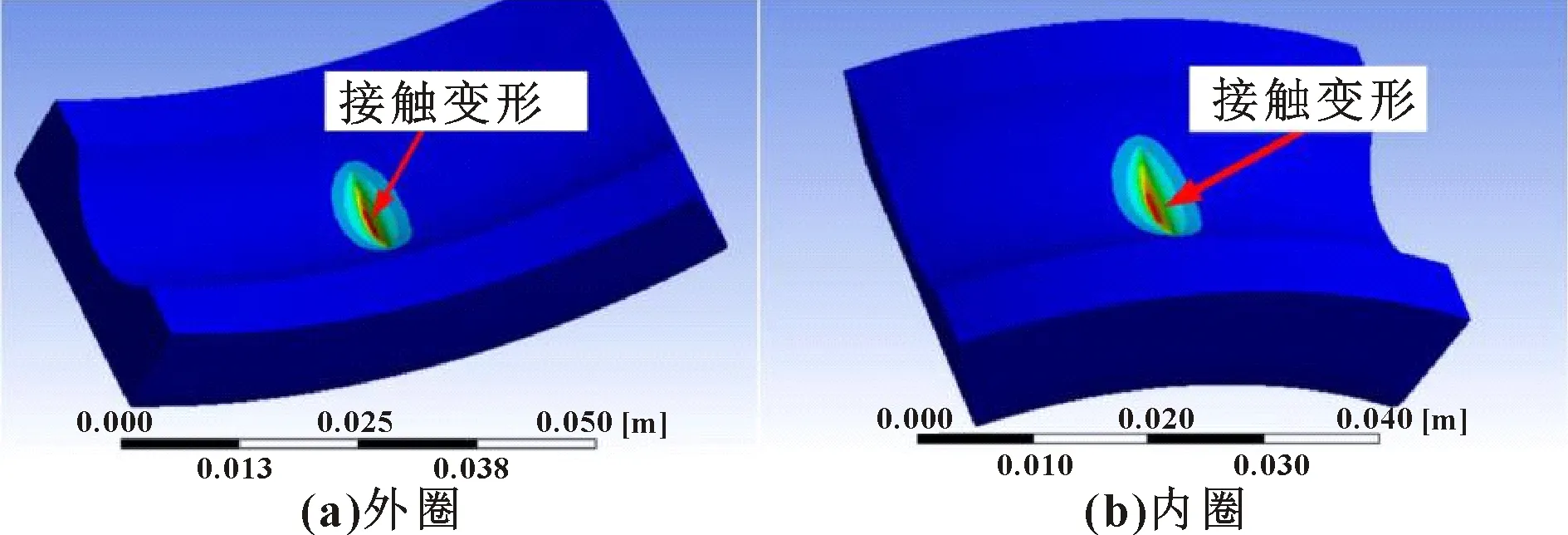

次表面裂纹的出现被称为滚动轴承早期故障阶段,如第2.3节所述,次表面裂纹的出现会导致轴承刚度特性的变化。通过建立滚动轴承的有限元模型可以计算出早期故障轴承的接触变形。以6220轴承为例,在内外圈滚道受最大剪应力处去除一部分轴承体积单元来模拟次表面裂纹的产生,有限元几何模型如图5所示。对滚道施加Hertz接触力,经过静力学仿真得出滚道表面的接触变形如图6所示。

图5 次表面裂纹几何模型

图6 接触变形仿真结果

不同尺寸的次表面裂纹所产生的接触变形如图7所示,轴承受径向载荷50 kN,当不存在次表面裂纹时,可以看出随着次表面裂纹的扩大,接触变形也会随之增大。根据公式(10),当作用在套圈的总载荷不变时,可以通过不同尺寸的次表面裂纹所产生的接触变形与不带有裂纹时产生的接触变形的比值得出第j个滚动体经过早期故障区时的故障特征参数λ的值,将λ代入公式(11)、(12)可得滚动轴承次表面裂纹早期故障模型。

图7 次表面裂纹长度与接触变形的关系

3.2 滚动轴承中期故障虚拟实体模型

当轴承进入中期故障阶段。根据Chiu-Tallian工程模型[11],表面裂纹可能是由次表面裂纹发展而来,也可能由于次表面最大剪应力有时会小于材料的疲劳极限,疲劳裂纹会直接出现在滚道表面。内外圈次表面裂纹与表面裂纹一旦出现,就会不断发展,形成滚道表面的小范围剥落。不同于次表面裂纹,表面裂纹与疲劳剥落会影响滚动体经过故障区时的运行路径,所以文中将表面裂纹与疲劳剥落称为中期故障阶段。

当表面裂纹产生时,可用第2.2节介绍的内外圈局部缺陷模型,此时故障跨越角度远小于故障最大深度,滚动体不会接触到缺陷的最大深度,其运行轨迹如图8(a)所示。滚动体经过缺陷产生的位移与转动角度的曲线如图8(b)所示。

图8 内外圈表面裂纹早期故障模型

表面裂纹会不断扩大导致内外圈滚道的疲劳剥落,根据第2.2节介绍的内外圈局部缺陷模型,疲劳剥落产生的缺陷区跨越角度与缺陷最大深度尺寸相近,滚动体经过缺陷区时,滚动体到达缺陷深度不断增大,随后与滚道缺陷产生一次冲击,随后深度逐渐减小。滚动体的运行轨迹如图9(a)所示,滚动体经过缺陷产生的位移与转动角度的曲线如图9(b)所示。

图9 内外圈疲劳剥落中期故障模型

3.3 滚动轴承严重故障虚拟实体模型

内外圈表面裂纹会发展成为疲劳磨损,疲劳磨损故障相比疲劳剥落故障具有更大的缺陷区跨越角度,同时,故障区对滚动体运行路径的影响也更加复杂。此时,滚动体经过缺陷区时,到达缺陷区的深度不断增大并到达最大深度,同时产生一次冲击,滚动体在缺陷区运行一段时间后,产生第二次冲击,同时到达缺陷区深度逐渐减小。滚动体的运行轨迹如图10(a)所示,滚动体经过缺陷产生的位移与转动角度的曲线如图10(b)所示。

图10 内外圈疲劳磨损中期故障模型

将图4中的各种故障形式按文中介绍的方法建立动力学模型,然后分别做数值仿真,形成轴承全寿命周期的振动信号虚拟数据,由此建立滚动轴承全寿命周期数字孪生虚拟实体模型(VE)。通过数值仿真方法,在时间域内对系统响应的时间历程进行离散,把运动微分方程分为各离散时刻的方程,并进行逐步数值积分,求解出轴承系统一系列离散时刻上的瞬态响应值。文中采用中心差分振动仿真方法。中心差分法将系统的运动微分方程化成对时间的差分格式,利用逐步积分求出一系列离散时刻的响应值。

系统在t时刻的运动方程为

(13)

选取6220深沟球轴承作为研究对象,对所提出的滚动轴承故障模型进行振动仿真分析。对轴承施加50 kN的径向载荷,轴承外圈固定,内圈转速为1 500 r/min。6220深沟球轴承的几何参数如表1所示,运动微分方程相关参数如表2所示。

表1 6220深沟球轴承相关参数Tab.1 6220 deep groove ball bearing related parameters

表2 轴承动力学微分方程相关参数[13]

针对早期故障阶段和中期故障阶段中的外圈带有局部缺陷、内圈带有局部缺陷、外圈带有次表面裂纹3种情况进行研究。其中,内、外圈局部缺陷的初始角度φd为0°,缺陷跨越角度Δφd为3°,外圈局部缺陷的最大深度为1.5 mm,内圈局部缺陷的最大深度为0.5 mm,此时滚动体运行路径如图10所示,会发生两次冲击。次表面裂纹缺陷跨越角度Δφd为5°。根据L-P模型,次表面裂纹首先在最大交变剪应力处产生, 6220轴承受载荷时的剪应力平均深度最大交变剪应力出现在深度0.75 mm处,这表明了裂纹向表面扩展时,深度最大可达到1.5 mm。此次仿真设定次表面裂纹长度为1 mm,缺陷区跨越角度为5°,根据图7,故障特征参数λ为0.96。

4.1 内外圈局部缺陷模型数据结果分析

对外圈带有局部缺陷、内圈带有局部缺陷2种轴承故障模型进行数值仿真,得到振动仿真信号如图11、图12所示。观察图11(a)与图12(a)可以得到:内圈或外圈出现局部缺陷时的时域信号是一系列脉冲衰减运动,这是由于滚动体与滚道产生了周期性的冲击振动。外圈的冲击振动周期为0.009 2 s,内圈冲击振动周期为0.012 7 s。对比图13与图12(a)可知:改进内、外圈局部缺陷模型相比传统内、外圈局部缺陷模型可以更有效地模拟缺陷-滚动体冲击响应,与文献[17]所述的冲击响应特征一致性较好。观察图11(b)可以得到:外圈局部缺陷频谱信号在112.69 Hz以及它的二倍频、三倍频附近具有较高的谱线,且幅值随着频率的增加而衰减;

观察图12(b)可以得到:内圈局部缺陷频谱信号的主频率为75.49 Hz,与内圈周期0.0127 s的倒数相近,且幅值随着频率的增加而衰减。当滚动轴承外圈上有单个损坏点时,其包络谱图是一系列离散的谱线,这些线幅值随着频率的增加而逐渐减小,以外圈缺陷的特征频率为间隔;

而内圈的频谱以内圈缺陷为特征的谱线在每个阶次的多个频率处振幅逐渐减小。与仿真的结果相符,从理论上验证了局部缺陷模型和振动仿真结果的准确性。

图11 外圈局部缺陷虚拟模型振动信号

图12 内圈局部缺陷虚拟实体模型振动信号

图13 不考虑内外圈局部缺陷仿真信号

4.2 次表面裂纹模型数据结果分析

图14(a)为外圈滚道出现次表面裂纹早期故障的振动仿真信号时域波形,图14(b)为它的频谱图。观察图14(a)可以得到:早期故障的时域波形不同于局部缺陷时域信号,不是周期性的脉冲衰减运动,当滚动体经过故障区时,轴承的振动响应幅值会有所增大,但最大幅值远小于局部缺陷振动响应。观察图14(b)可以得到:早期故障频谱信号的特征频率与外圈缺陷频谱信号相似,幅值随着频率的增加而衰减。

图14 外圈滚道次表面裂纹虚拟实体振动信号

建立了滚动轴承全寿命周期数字孪生虚拟实体模型,为实现基于数字孪生的滚动轴承故障诊断提供了模型基础。基于数字孪生的滚动轴承故障诊断可以克服传统的数据驱动和基于机制模型的故障诊断方法受噪声干扰大、不能适应复杂多变的工作环境、故障样本难以获取等缺点。文中主要研究成果如下:

(1) 在滚动轴承五自由度非线性振动模型的基础上,考虑滚动体-滚道冲击力的影响,改进了轴承局部缺陷模型,并基于载荷-接触变形关系建立了次表面裂纹引起的滚道次表面裂纹早期故障模型。

(2) 根据疲劳失效理论,对滚动轴承疲劳失效的产生与发展历程建模,建立了滚动轴承全寿命周期数字孪生虚拟实体模型。全寿命模型将轴承生命周期分为早期故障、中期故障和严重故障阶段,可以用来表征轴承故障的产生与发展到严重失效的过程。

(3) 利用有限元法确定了次表面裂纹故障模型特征参数。对次表面裂纹故障模型和改进内、外圈局部缺陷模型进行数值仿真,形成虚拟模型振动信号。对虚拟模型数据结果进行分析,结果表明:两种故障模型信号的故障频域特征与理论相近,且改进内、外圈局部缺陷模型可以更有效地模拟滚道缺陷-滚动体的冲击响应,验证了文中提出的故障模型的正确性。

猜你喜欢内圈外圈轴承全陶瓷轴承外圈裂纹位置识别方法航空学报(2022年8期)2022-09-07轴承知识哈尔滨轴承(2022年2期)2022-07-22轴承知识哈尔滨轴承(2022年1期)2022-05-23深沟球轴承外圈表面凹坑缺陷分析哈尔滨轴承(2022年1期)2022-05-23轴承知识哈尔滨轴承(2021年2期)2021-08-12轴承知识哈尔滨轴承(2021年1期)2021-07-21特种复合轴承内圈推力滚道磨削用工装设计哈尔滨轴承(2021年4期)2021-03-08角接触球轴承外圈锁口高度自动检测规改进哈尔滨轴承(2020年2期)2020-11-06主轴轴承内圈锁紧用台阶套的装配制造技术与机床(2019年6期)2019-06-253MZ1420A外圈沟磨床砂轮修整机构的改进设计制造技术与机床(2017年11期)2017-12-18栏目最新:

- 2024年度在理论学习中心组关于群众路线...2024-01-16

- 在退役军人事务工作领导小组会议上讲话...2024-01-15

- 中秋国庆队伍教育管理工作动员部署会议...2024-01-15

- 2024年度区委书记在文旅农康融合发展大...2024-01-14

- 医院纪检监察干部队伍教育整顿个人党性...2024-01-14

- 教师演讲稿:牢记育人使命,涵养高尚师德...2024-01-13

- 2024年组织部长在市委理论学习中心组专...2024-01-13

- 2024年区人民法院案件质量评查办法(2篇...2024-01-13

- 2024年区长在指导某街道干部作风建设动...2024-01-11

- 在公司成立周年大会上讲话(3篇)(完整...2024-01-10

相关文章: