低温焊接工况下管线拱桥耳板开裂机理研究

陈金义,廖伟华,范佐银

(上海市政工程设计研究总院集团第十市政设计院有限公司,甘肃 兰州 730000)

1.1 总体布置

某大跨径下承式钢结构系杆管线拱桥,跨径布置为75 m+75 m,立面布置如图1 所示。管线桥拱肋采用等截面二次抛物线无铰拱,矢跨比f/L=1/5,拱肋宽度(两条拱肋外侧间距离)B=3.3 m,宽跨比B/L=1/22.73。拱肋截面为圆形,采用外径D=600 mm、壁厚δ=20 mm 的Q345r 钢管,采用泵送升顶法向钢管内部填充微膨胀性混凝土,进口料设置在拱肋截面钢管底部,两拱肋间在吊杆作用处设置横系梁。

图1 某下承式钢管系杆管线拱桥立面布置(单位:m)

1.2 纵梁设计

纵向压力钢管采用圆管形截面,采用内径D=1 300 mm、壁厚δ=24 mm 的Q345r 型钢管,双压力钢管轴心到轴心之间的距离为2.7 m,为增加双压力钢管横向刚度,采用外径D=400 mm、壁厚δ=12 mm的横撑进行连接,横撑间隔3.8 m,共17根,横撑内部不填充混凝土。

压力钢管平面构造和横断面构造如图2、图3所示。

图2 压力钢管平面构造(单位:mm)

图3 压力钢管横断面构造(单位:mm)

1.3 纵梁吊耳设计

吊杆采用钢拉杆,每片拱肋下设14 根吊杆。吊杆布置间距为5.0 m,每根吊杆采用由公称直径50 mm的Cr40 圆钢棒材。吊杆分为上下两段,中部设置调节套筒螺母,调节量为50 mm。

吊耳处纵梁立面构造和横断面构造如图4、图5所示。

图4 吊耳处纵梁立面构造(单位:mm)

图5 吊耳处纵梁横断面构造(单位:mm)

吊点由吊耳板、侧向节点板、加劲板、盖板等焊接组成。吊耳板、侧向节点板、环向盖板均厚20 mm,环向加劲板厚14 mm,吊耳贴板厚10 mm,侧向节点板内侧净距为200 mm,盖板与压力钢管之间净距为120 mm。现场焊接顺序为:先吊点耳板,后侧板及加劲,再盖板,最后焊接另一端侧板,采用CO2气体保护焊[1]。

2.1 施工工序介绍

施工过程中采用支架法施工,在现场将纵向压力钢管焊接成形,并根据吊杆节点位置在现场焊接节点板。11月,在压力钢管下方搭设4 副钢管桩支架,利用2 台100 t 千斤顶对称进行顶升,顶升高度约3 cm。然后用25 t 汽车吊将钢拉杆进行吊装。此时钢拉杆调节套筒为最小状态,吊装时先将上部单插耳装入钢管拱吊耳中,再将下部双插耳嵌入压力钢管吊耳中,最后利用管钳将调节套筒调整至最佳状态。

2.2 局部开裂情况

在落架之后,发现靠近27# 镇墩、29# 镇墩短吊杆处压力钢管吊耳盖板出现开裂现象(焊趾处开裂),如图6、图7 所示。靠近28#镇墩吊点盖板未出现开裂。

图6 侧板与盖板裂缝(一)

图7 侧板与盖板裂缝(二)

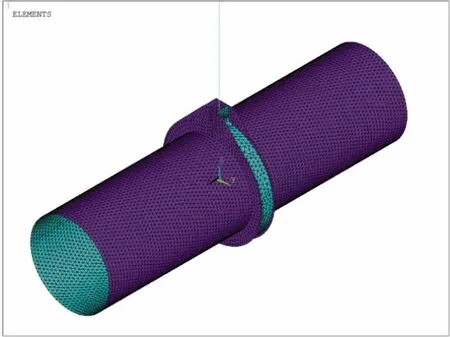

针对上述靠近27# 镇墩、29# 镇墩处短吊杆吊耳侧板开裂现象,采用Ansys 通用有限元软件建立耳板处的局部分析模型[2-3],如图8 所示。压力钢管采用Shell63 单元模拟,重度取78.5 kN/m3,弹性模型取2.06×108kN/m2,线膨胀系数1.0×10-5℃。

图8 短吊杆节点板局部有限元模型

计算主要考虑的影响因素包括成桥后基本组合工况、架设顶升工况、低温焊接工况作用。

3.1 基本组合工况对节点受力影响分析

整体模型采用Midas Civil 分析,局部模型中边界条件为管节一端固定、另一端收缩量为2.1 mm,在基本组合下提取吊杆力200 kN,端部负弯矩取340 kN·m,经计算得到节点的轴向应力如图9 所示,盖板处轴向应力为-31~30 MPa 之间。

图9 基本组合作用下吊耳轴向应力云图(单位:MPa)

3.2 架设顶升工况对节点受力影响分析

根据施工工艺,跨中顶升高度为3 cm,局部5 m节段有限元模型端部顶升高差为2 mm,经计算得到节点盖板处的mises 应力如图10、图11 所示。由计算结果可以得出,加劲盖板底部产生压应力约为2.8 MPa。

图10 短吊杆节点板局部有限元模型(单位:MPa)

3.3 低温焊接工况对节点受力影响分析

施工过程中焊接变形收缩和整体环境温度始终是一个比较复杂的问题,焊缝的收缩变形与焊高、焊接线能量、钢板的厚度和焊缝的横截面积等因素有关。本工程由于吊耳节点尺寸较小,该构造特点为局部刚度较大,无法进行对称施焊,侧板与盖板采用单边角焊缝。低温焊接工况下引起的变形量Δl=αΔtl,式中焊高取14 mm,近缝区的温度取1 300 ℃,得出焊接变形量为0.21 mm,采用强制位移的方式加到焊缝处,经计算得出局部轴向应力高达224 MPa。

3.4 开裂原因分析

从结构受力、施工工艺和局部节点焊接方面进行理论模拟分析,发现吊环局部因侧板+加劲横肋作用导致节点刚度较大,对侧板焊接后约束的作用较强,残余应力幅很高,外加基本组合作用下的体系内力及现场施工过程中焊缝质量存在缺陷等因素的共同作用下,可能导致焊缝处拉应力超出规范允许值[4],是导致本次病害产生的主要原因。

本文针对大跨径下承式钢结构系杆管线拱桥在低温工况下现场焊接后侧板开裂这一实际问题进行了理论分析,利用通用有限元软件Ansys 对结构局部节点进行了空间有限元分析。分析结果表明,在现场低温焊接工况下,侧板残余应力较大,焊接质量难以把控,侧板局部应力超出规范允许值,导致了本次病害的产生。今后,在遇到低温焊接小尺寸大刚度节点构造时,应采取工厂预制、现场拼装等工艺。在尺寸允许情况下,应选用对称施焊以分散应力。焊接过程中应采取预热、焊后缓冷、反变形法、散热法等措施,以避免产生吊耳局部节点开裂的问题。

猜你喜欢吊耳侧板吊杆M16吊耳螺栓断裂失效分析中国特种设备安全(2022年5期)2022-08-26人行悬索桥吊杆的损伤识别石家庄铁道大学学报(自然科学版)(2022年2期)2022-06-24一种轮胎模具轮胎工业(2021年2期)2021-12-24基于ANSYS软件的海上升压站上部组块吊耳的有限元分析水电与新能源(2020年9期)2020-10-12船用吊耳结构优化船海工程(2019年3期)2019-07-03飞燕式钢箱系杆拱桥吊杆疲劳性能影响因素研究公路交通技术(2019年2期)2019-04-28板式吊耳设计中的相关计算石油化工建设(2018年4期)2018-11-30全向可调卫星侧板安装设备设计与应用航天器环境工程(2018年5期)2018-10-23双螺杆挤出机橡塑技术与装备(2018年16期)2018-08-27基于差值法的系杆拱桥更换吊杆方案优化研究铁道建筑(2018年7期)2018-08-01栏目最新:

- 2024年度在理论学习中心组关于群众路线...2024-01-16

- 在退役军人事务工作领导小组会议上讲话...2024-01-15

- 中秋国庆队伍教育管理工作动员部署会议...2024-01-15

- 2024年度区委书记在文旅农康融合发展大...2024-01-14

- 医院纪检监察干部队伍教育整顿个人党性...2024-01-14

- 教师演讲稿:牢记育人使命,涵养高尚师德...2024-01-13

- 2024年组织部长在市委理论学习中心组专...2024-01-13

- 2024年区人民法院案件质量评查办法(2篇...2024-01-13

- 2024年区长在指导某街道干部作风建设动...2024-01-11

- 在公司成立周年大会上讲话(3篇)(完整...2024-01-10

相关文章: