汽轮机胀差大引起的事故分析及改进措施

潘博闻,宋振宇,赵奕州

(1.辽宁东科电力有限公司,辽宁 沈阳 110179;

2.国网辽宁省电力有限公司电力科学研究院,辽宁 沈阳 110006)

某热电厂1号机组首次整套启动,机组定速3000 r/min,高中压缸胀差达9.7 mm(制造厂停机值大于10.5 mm),且持续上涨,同时2瓦X向振动增大(达150 μm),手动停机,停止后电动盘车、手动盘车均无法盘动汽轮机转子,机组进行闷缸操作。高中压转子揭缸检查发现通流部分发生动静磨损。

某电厂1号汽轮机是东方汽轮机有限公司制造的C350/263-24.2/0.4/569/569超临界参数、一次中间再热、高中压合缸、单轴、两缸两排汽、抽汽凝汽式汽轮机。机组设置有高中压缸胀差指示器、低压缸胀差指示器。高中压缸胀差指示器装设在高压转子前段(前轴承箱内)。

高压内缸相对于高压外缸的死点在高压进汽中心线后255 mm处,高压内缸由死点向前膨胀。

转子的固定点在中低压轴承箱内推力轴承处,机组启动时,转子由此处向前后膨胀。

2.1 机组试运经过

2019年11月17日23:47,主汽压力5.0 MPa,主汽温度442 ℃,再热蒸汽压力0.68 MPa,再热蒸汽温度430 ℃,高中压缸胀差2.47 mm,缸体绝对膨胀7.68 mm,主机挂闸冲车。03:15,主汽压力5.0 MPa,主汽温度487 ℃,再热蒸汽温度481 ℃,高中压缸胀差3.17 mm,缸体绝对膨胀8.65 mm。机组定速后,进行全面检查,无异常。08:17,高中压缸胀差已达9.81 mm,1号轴承X向通频振动增至52 μm,一倍频振动增至48.23 μm∠128°,2号轴承X向通频振动上涨到150 μm,一倍频振动增至143.8 μm∠315°,1瓦振动相位变化127°,2瓦振动相位变化14°,现场打闸停机。

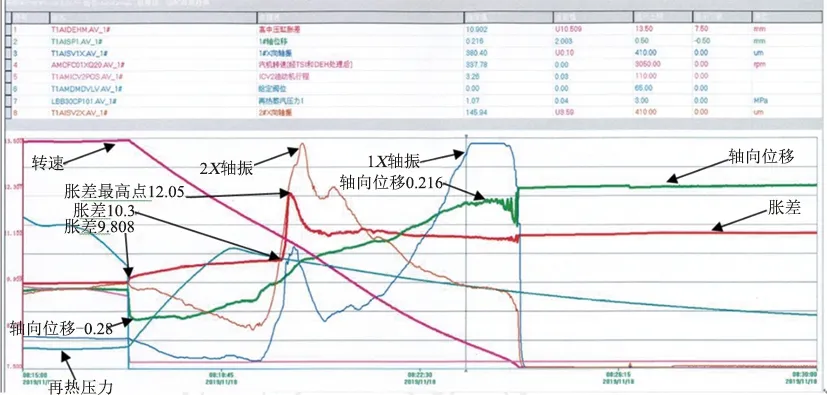

08:20,机组转速降至1683 r/min,机组2号轴承X向达到324 μm(过程曲线见图1、图2),打开真空破坏门,进行破坏真空停机。08:24,转子静止,现场电动盘车、手动盘车均无法盘动,采取闷缸措施[1]。

图1 振动、胀差历史曲线

图2 胀差、轴向位移历史曲线

2.2 机组启动参数对比

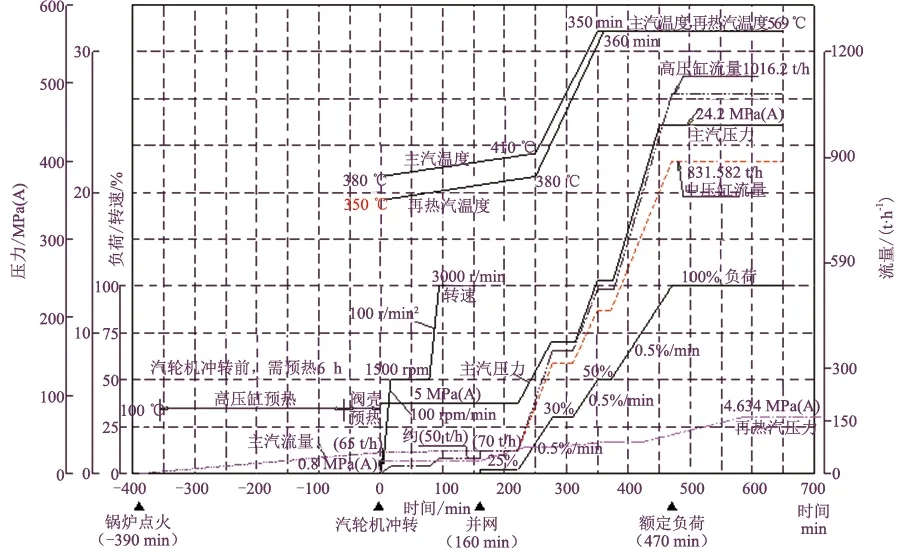

根据汽轮机锅炉冷态启动曲线(见图3、图4),锅炉厂基本按照汽轮机厂曲线定值制定。但实际情况不能满足主汽温度380 ℃,再热蒸汽温度350 ℃。机组启动前汽轮机厂重新调整了冲转压力,将主汽压力8.73 MPa降至5 MPa(见图5)。

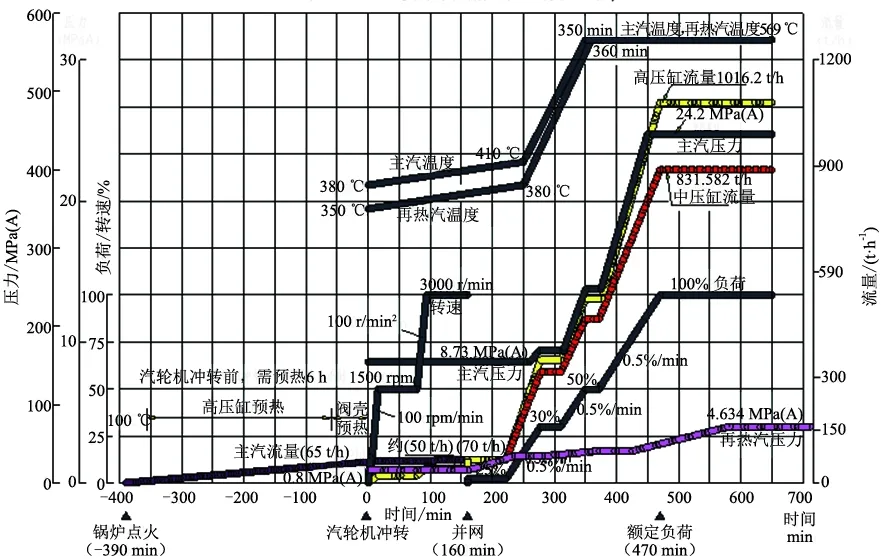

图3 汽轮机启动曲线

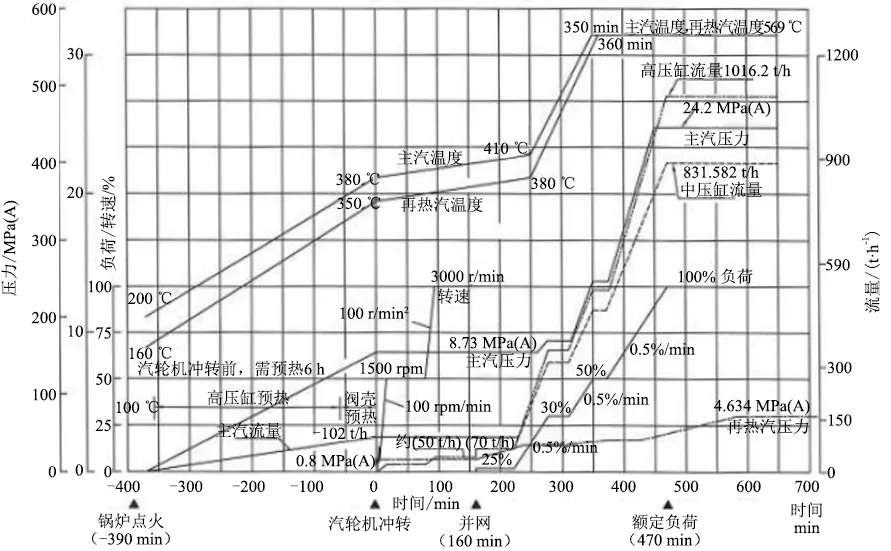

图4 锅炉启动曲线

图5 修改后汽轮机启动曲线

从曲线温度与实际温度对比,在满足主、再热蒸汽压力的情况下汽温偏差较大,无法实现指定参数启动。

2.3 锅炉汽温问题

现场锅炉无炉水循环泵的启动系统,同时锅炉启动时,必须保证锅炉省煤器进口一定的给水流量。锅炉启动湿态运行时会大量炉水外排,造成大量的工质及能量的损失,延长启动时间,同时为了保证汽轮机冲转时的主、再热蒸汽参数,锅炉需要增加燃料量以弥补炉水外排时的热量损失,因此启动时锅炉的燃料量较带炉水循环泵的启动系统要高,较高的燃料量会导致汽温的升高。虽然锅炉厂提供启动曲线与汽轮机厂提供曲线完全相同,但是从1号机组启动情况观察,锅炉在微油启动方式下,无法满足冷态主汽温度380 ℃,再热蒸汽温度350 ℃的参数要求,并高出启动曲线参数。

2.4 机组揭缸检查情况

a.高压内缸高压端存在大量的磁化铁屑。

b.隔板磨损情况:高压隔板第3、4、5、6、7、9级隔板内环进汽侧磨损,磨损量在±1 mm。

c.转子磨损情况:高压转子第2、3、4、5、6、8 级叶轮根部磨损痕迹明显,磨损量在0.7~1.5 mm。

d.磨损严重部位:高压第 8 级隔板内环进汽侧与高压转子第7级叶轮出汽侧磨损比较严重,且磨损表面严重凹凸不平,转子第7级叶轮出现了明显的变形,转子磨损量在6~7 mm,隔板磨损量在-1.6~+1 mm。

e.高压第11级隔板,转子高压第10级叶片叶顶出汽侧与隔板外环进汽顶部板体圆角处碰磨。

f.高压通流磨损部位的金相、硬度等金属性能情况,需要进一步进行检查。

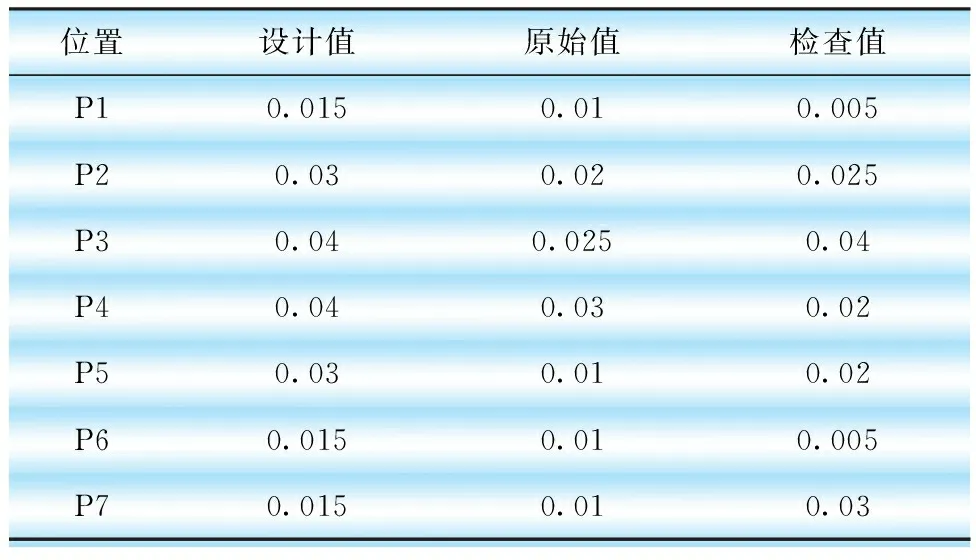

g.对1号机组高中压转子跳动值进行测量,除中低压对轮处跳动值略高于设计值外,其余各点转子跳动值均在厂家标准范围内,转子没有发生弯曲,检查结果见表1,检查位置见图6。

表1 各端面及外圆对转子中心线的跳动值 单位:mm

图6 相关端面及外圆对转子中心线的跳动值测量位置

高中压缸胀差保护定值设置不合理是高压转子通流发生动静摩擦的主要原因[2]。

由于高中压缸胀差保护定值设置,在高中压缸胀差上涨期间,试运人员没有认为高压转子能发生动静摩擦,在机组高中压缸胀差增至9.81 mm,2号轴承振动上升至150 μm时打闸停机。而此时,高压转子通流部分已经发生动静摩擦,并且随着机组转速的降低,转子的泊桑效应作用,转子进一步伸长使摩擦加剧。

3.1 高中压缸胀差保护定值设置不合理

3.1.1 胀差9.18 mm处存在轴向动静摩擦

a.转速降低

在高中压调门开度不变和主、再热蒸汽参数不变的情况下,机组转速下降17 r/min,分析转子存在动静摩擦(轴向或径向)增加了机组负载,导致机组转速下降。

b.振动增加

1、2号轴承振动开始上升波动,从TDM振动数据分析振动 上升是由动静摩擦(轴向或径向)引起[3]。

c.轴向位移、高压胀差变化

在高中压调门开度不变和主、再热蒸汽参数不变的情况下,判断高压转子发生轴向动静碰磨,碰磨方向为转子出汽端,发生碰磨时抵消了部分作用在高压转子的轴向推力,使转子向发电机侧移动(转子轴向位移增加0.17 mm),高压胀差减少0.21 mm,碰磨随即消失不变的情况下,判断高压转子发生轴向动静碰磨,碰磨方向为转子出汽端,发生碰磨时抵消了部分作用在高压转子的轴向推力,使转子向发电机侧移 动(转子轴向位移增加0.17 mm),高压胀差减少0.21 mm,碰磨随即消失。

综合上述参数的变化,判断转子在高压胀差为9.18 mm时存在轴向碰磨的可能,并且碰磨产生了一定的磨损,使碰磨点轴向动静间隙变大。

以此类推,排除其他参数影响,在B、C点处转子也存在动静碰磨,每次碰磨均有一定磨损,发生动静碰磨时胀差呈上升趋势。机组定速期间相关参数曲线见图7。

图7 机组定速期间相关参数曲线

3.1.2 停机时发生动静摩擦

1号机组打闸后转速下降速度过快(7 min大轴静止),且转速下降速率基本没有变化,尽管中间进行了破坏真空操作,但破坏真空对转子惰走时间没有影响,说明此时摩擦起决定作用,因此判定打闸时高压转子通流部分发生动静摩擦,碰磨时高中压缸胀差为9.81 mm。

a.胀差变化

机组打闸后随着转速下降,转子受泊桑效应影响而伸长,高压胀差由9.81 mm升至10.3 mm;

胀差的增长加剧了转子的动静摩擦,摩擦产生的大量热量使转子快速膨胀,胀差迅速升至最高点12.05 mm[4]。

b.轴向位移变化

打闸后随着作用在转子的轴向推力消失,转子轴向位移由打闸前的-0.15 mm迅速降至-0.27 mm;

由于高压转子动静部分已经发生摩擦,并在摩擦点处形成相对“死点”,转子在“死点”位置向前后继续膨胀,轴向位移持续正向,最终稳定在0.216 mm[5]。

c.振动变化

打闸后1、2号轴承振动随转速下降而降低,动静碰磨并未对转子平衡状态产生较大影响,随着动静碰磨的加剧在1939 r/min之后振动再次呈上升趋势,最终达到满量程400 μm以上[6](见图8)。

图8 机组定速及惰走期间相关参数曲线

3.2 高压转子通流间隙符合要求

图9为高压转子通流碰磨的示意图,其中H表示高压转子压力级出汽侧叶轮与下一级隔板内环间隙,表2为经施工单位、监理单位、建设单位及制造厂家代表共同确认实测的该间隙值(H值)。由表2可见:高压转子通流间隙符合要求,即H值符合要求。

图9 高压转子通流动静碰磨示意图

表2 高压转子各级出汽侧轮毂与下级隔板内环间隙安装值 单位:mm

综合上述分析,在高压转子轴向动静间隙符合设计要求的条件下,高压胀差在没有达到停机值10.5 mm时,就已发生动静摩擦。因此,胀差停机保护值设置为10.5 mm是不合理的,需重新确定[7]。

1号机组高中压缸胀差保护定值设置不合理且停机时高中压缸胀差大是高压转子通流发生动静碰磨的主要原因。机组启动参数过高加快了高中压缸胀差的增长速度,造成高中压缸胀差过大。

4.1 改变胀差保护值

根据汽轮机厂图纸,可得测量盘与相对死点间距离为7.17 m,汽轮机转子第1-11级排汽面与死点距离分别为4.157 m、4.487 m、4.626 m、4.770 m、4.897 m、5.032 m、5.149 m、5.277 m、5.399 m、5.527 m、5.645 m。该位置转子叶轮与下级隔板间的最小动静间隙级后最小动静间隙(对应正胀差)分别为8 mm、8 mm、8 mm、8 mm、8 mm、8 mm、8 mm、8 mm、19.5 mm、10 mm、14 mm。汽轮机转子沿轴向是近似线性等比膨胀的,因此不同的胀差测量值,对应的叶轮与隔板间的本地胀差实际值可按比例计算得出[8]。

根据表3数据可知,当测量胀差达到报警值时,考虑到转子从工作面向非工作面有0.4 mm的移动间隙,将该移动量加上胀差值后,第8级已经处于碰磨的临界值(表中用浅黄色表示)。当测量胀差达到跳闸值时,考虑到转子从工作面向非工作面有0.4 mm的移动间隙,第6、7、8级已经发生碰磨(表中用棕黄色表示),尤其是第8级,即使不考虑轴向位移的0.4 mm,也已处于碰磨的临界值。当机组打闸,转子惰走到较低转速下,由于停止进汽转子不再紧贴推力盘工作面,加之泊桑效应使转子伸长,此时胀差达到12 mm以上,对应第2-8级,第10级均发生碰磨,尤其是3-8级,即使不考虑轴向位移的0.4 mm,已严重碰磨(表中用红色表示)。

表3 胀差测量值与高压各级实际胀差折算

根据上述分析,并考虑足够的安全余量,建议将胀差报警值及跳机值减少2~2.5 mm。1号机组高压转子发生碰磨时的胀差值为9.18 mm,考虑停机惰走过程中泊桑效应对高压胀差的影响(0.9~1 mm),高中压胀差停机值暂定为8 mm[9]。

4.2 严格控制机组启动参数

4.2.1 启动时锅炉给水量控制

启动时解除锅炉主给水流量低MFT保护跳闸条件,待机组并网后,主给水流量值增加到保护跳闸值以上且工况稳定后投入。

锅炉点火至锅炉汽水品质合格前,控制锅炉主给水流量250 t/h进行热态冲洗等相关操作。锅炉汽水品质合格后,在汽轮机冲转前暖缸期间(冷态6 h暖缸)缓慢调节锅炉主给水流量降至180~200 t/h,同时保证锅炉分离器有可见液位,尽量控制贮水箱溢流阀开度在10%以内,减少炉水外排造成大量工质及能量的损失。

4.2.2 启动时锅炉燃烧的控制

机组启动时要按照规程要求的升温升压速率进行操作,保证热负荷变化平稳。

在启动时燃料量的增加应该缓慢,启动时炉膛温度低,燃烧不充分,不宜急于提前退出油枪而猛加燃料。

视主、再热蒸汽参数情况投入大油枪伴燃,降低燃煤量。

燃料量的增加应缓慢,不宜大幅波动。

4.2.3 锅炉减温水控制

锅炉过热器减温水控制不宜大幅调整,应观察汽温上涨趋势提前控制。

根据减温水后温度测点过热度情况调节减温水喷水量,至少保证有10 ℃的过热度,避免引起过热器积水及汽轮机冲转时蒸汽温度速降。

4.2.4 参数监视

时刻保证锅炉瞬时给水量与额定给水量的比值大于瞬时燃料量与额定燃料量的比值(锅炉BMCR工况过热蒸汽流量为1111 t/h,燃料消耗量为236.6 t/h)。

锅炉启动时,特别是主给水流量低于锅炉厂MFT保护定值期间,应严密监视锅炉参数不超过报警值,防止发生水冷壁超温情况。

如发生水冷壁发生超温情况应及时调整主给水流量及锅炉的燃料量,避免水冷壁长时间超温导致水冷壁爆管的事故发生。

如遇给水泵跳闸,锅炉给水泵全停MFT保护会动作;

如锅炉上水调门故障或卡涩造成锅炉给水异常,手动MFT灭火[10]。

汽轮机在启动、停机以及正常运行或出现异常时,其机组内的部件温度差异所产生的膨胀变形,会对机组本身造成十分巨大的影响,因此需要对胀差的产生原因进行分析,并探讨胀差对机组自身所造成的影响,分析胀差增加的原因和具体的机理,从而研究出能够有效控制胀差的对策,使胀差能够被控制在合理的范围内,确保汽轮机的安全运行,从而延长汽轮机的使用寿命,提升汽轮机的经济效益。

猜你喜欢动静汽轮机轴向大型立式单级引黄离心泵轴向力平衡的研究水泵技术(2021年5期)2021-12-31微·视界小资CHIC!ELEGANCE(2021年45期)2021-01-11汽轮机轴封风机疏水管线改造电子制作(2019年22期)2020-01-14“动静”之中话物理中学生数理化·八年级物理人教版(2019年9期)2019-11-25动静相映,写情造境新世纪智能(高一语文)(2019年4期)2019-06-25荒铣加工轴向切深识别方法制造技术与机床(2018年12期)2018-12-23基于力的电动静液作动器阻抗控制北京航空航天大学学报(2017年1期)2017-11-24对汽轮机调速及检修相关问题研究山东工业技术(2016年15期)2016-12-01浅析给水泵汽轮机跳闸回路改造广西电力(2016年4期)2016-07-10汽轮机排汽缸喷水量计算工业设计(2016年4期)2016-05-04栏目最新:

- 2024年度在理论学习中心组关于群众路线...2024-01-16

- 在退役军人事务工作领导小组会议上讲话...2024-01-15

- 中秋国庆队伍教育管理工作动员部署会议...2024-01-15

- 2024年度区委书记在文旅农康融合发展大...2024-01-14

- 医院纪检监察干部队伍教育整顿个人党性...2024-01-14

- 教师演讲稿:牢记育人使命,涵养高尚师德...2024-01-13

- 2024年组织部长在市委理论学习中心组专...2024-01-13

- 2024年区人民法院案件质量评查办法(2篇...2024-01-13

- 2024年区长在指导某街道干部作风建设动...2024-01-11

- 在公司成立周年大会上讲话(3篇)(完整...2024-01-10

相关文章: